引言

板框壓濾機被廣泛應用在制藥、礦山選礦、石油化工及環(huán)境工程、發(fā)酵釀造等行業(yè),是一種對懸浮狀液體進行間歇性過濾的固液分離設備。對于需要脫水60%以上的固液混合物,綜合制造成本、使用條件、操作難度及脫水效果等考慮,板框壓濾機是目前在煤礦洗煤廠應用的懸浮液及混合固液分離設備中最好的。本文針對選礦廠常用的BAMZBL120型板框型壓濾機進行優(yōu)化和改造。在日常使用過程中,本設備在PLC程序運行中經常出現(xiàn)功能失效或錯亂的情況,輸入顯示正常,但無法收到輸出信息或輸出信號錯誤導致設備無法正常工作或錯誤工作,影響正常的生產工作,造成極大損失。專業(yè)維修過后,經過一段時間又出現(xiàn)同樣問題。

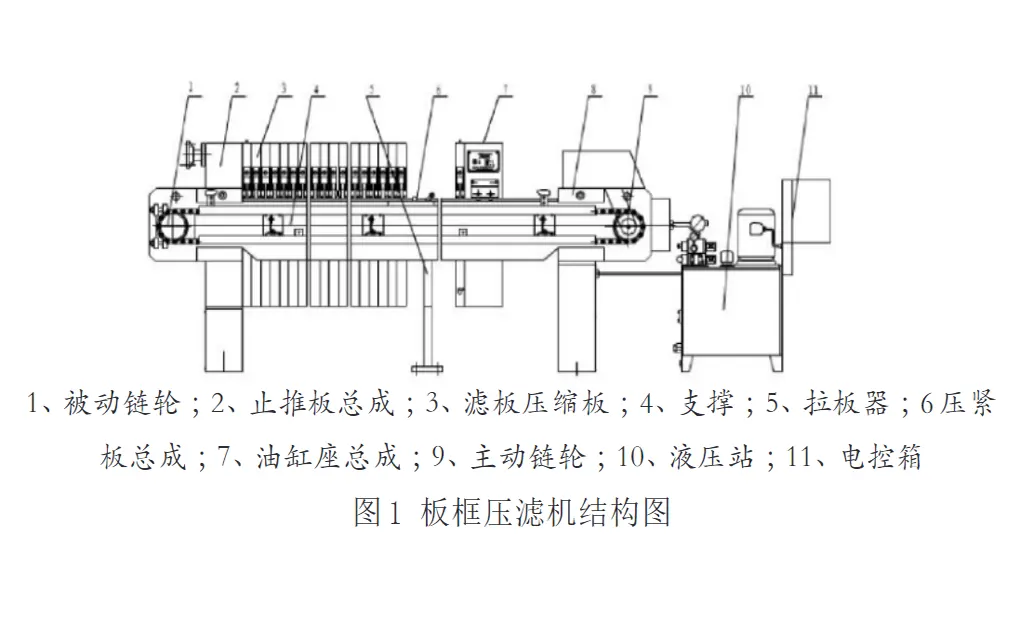

1系統(tǒng)結構及工作原理板框壓濾機主要由過濾板、液壓系統(tǒng)、管路連接系統(tǒng)、板框機架及PLC控制系統(tǒng)五部分構成。板框壓濾機操作規(guī)程工作時設備的主要運行流程如下:通電打開開關后,操作工人打開壓緊開關,液壓系統(tǒng)開始工作,濾板組受到液壓缸沿主梁方向的力的作用,相鄰濾板之間形成過濾腔室,壓緊缸帶動壓緊板向前運動將濾板壓緊。液壓系統(tǒng)調節(jié)到達PLC設定壓力后開始保持穩(wěn)定運行,此時進漿泵開始工作,根據(jù)額定壓力指示調節(jié)回料閥,一般情況下過濾的速度壓力在額定范圍內逐漸增大。一段時間后,各濾室被料漿充滿。此后對濾出液進行觀察,當出現(xiàn)渾濁時,關閉進料閥繼續(xù)過濾,濾室側邊為過濾物質,周圍進行密封,當煤泥水從進料口進入各濾室進行過濾時,注料泵會產生較大液相壓力使介質兩側產生壓差,從而實現(xiàn)固液分離。較大固體顆粒被截留,液體可通過過濾介質滲透排出[1]。待出液閥門處不在出液,將壓緊板退回原位停止,按下卸料按鈕,各濾板依次拉開進行卸料。整個過濾工作流程完成,進行下一個循環(huán)。板框壓濾機在運行過程中始終保持恒壓保壓狀態(tài),在進料、壓緊、卸料過程中一旦出現(xiàn)液壓系統(tǒng)壓力過低的情況,系統(tǒng)自動啟動油泵進行補油,使壓力恢復正常。

2PLC功能及要求PLC控制具有靈敏簡單、易于操作和維護、程序可靈活修改等顯著優(yōu)點。在使用時必須遵循系統(tǒng)的控制要求,為保證系統(tǒng)的安全高效運行,控制結構應滿足以下要求:

2.1拉板復位時

1)壓緊濾板處于被壓板壓緊狀態(tài),且能夠保持壓力穩(wěn)定不超限;

2)壓緊板收縮時可自動復位停止;

3)設定液壓油壓上下限,并可以自動保護。2.2壓板復位時1)拉板向前運行,當碰到濾板時運動方向變?yōu)楹笸瞬恳秊V板;

2)拉板后退到原位后自動放下濾板,然后運行方向重新變?yōu)橄蚯埃?/p>

3)當拉板到達指定位置不再碰到濾板即拉完所有濾板后,自動復位停止;

4)拉板在運行過程中可隨時暫停,暫停后繼續(xù)按原動作工作。

3PLC保護功能板框壓濾機系統(tǒng)的電路控制結構部分是整個系統(tǒng)運行的控制中心,其工作時的限位保護、所需行程等均由PLC控制程序實現(xiàn)。PLC在板框壓濾機中主要的保護功能有如下幾點:

1)壓板復位行程中開關保護;

2)液壓油油壓超限自動保壓穩(wěn)壓保護;

3)拉板復位過程中開關保護;

4)拉板運行過程中方向自動切換保護;

5)壓板拉板互鎖保護。在實際的生產運行過程中,PLC程序需監(jiān)視和控制整個工藝流程,應采用多級、多 處 連 鎖、互 鎖保護模式以保證運行精確可靠 (如利用雙限位開關保護)[2]。根據(jù)以上系統(tǒng)原理介紹及保護功能要求,對PLC控制程序代碼進行優(yōu)化和修改。修改后的程序在設備上進行多次使用和調試后發(fā)現(xiàn)當前PLC已經完全可以滿足板框壓濾機的生產要求,實現(xiàn)了運行過程中的自動拉板、壓板、過濾、保壓等一系列功能,減小了工人的工作量和勞動強度。同時對板框壓濾機結構進行優(yōu)化,原來的一板一框改為濾板厚度1/2增加在濾板兩側,板框合成一體以減少泄露。原來的角上進料方式改為中間進料,可有效加大濾板耐壓強度,增大進料壓力,同時過濾速度變快,濾渣排出更加便捷,有效降低濾餅含水率及工作量。本方案有效解決了原壓濾機的缺陷和問題,提高了生產效率。使壓濾機的運行更加可靠便捷且便于維護[3]。

4保養(yǎng)維護在板框壓濾機的工作運行過程中良好的保養(yǎng)和維護非常重要,既能夠保證壓濾機高效正常的工作,還可以延長機器的使用年限。使用過程中應做到以下幾點:

1)機器運行過程中做好記錄,對設備的異常情況、出現(xiàn)的問題及時記錄備案并盡早停機檢查維修,禁止機器在故障狀態(tài)下工作。

2)每天工作完成后應及時對機器進行清掃,去除殘渣碎屑,使壓濾機保持清潔狀態(tài)。

3)對壓濾機過濾板間的密封面進行周期性檢查,確保其密封性良好。一旦密封性出現(xiàn)問題則會出現(xiàn)過濾壓力不足,進而導致過濾效率下降,過濾物不達標等一系列問題。所以必須按時檢查密封情況,保證過濾工作的高效有序進行。

4)經常性對機器各部位連接螺絲零件等進行檢查,一旦發(fā)現(xiàn)松動損壞應及時進行緊固或更換。

5)對機器中有摩擦傳動、進行相對運動的零件周期性進行清潔和潤滑工作,保證其工作效率,延長使用壽命。

6)對于拆掉的過濾板應整齊平放,以防出現(xiàn)饒曲變形,造成損失。

7)每次機器操作前應對設備管路系統(tǒng)進行檢查,查看進出管路是否有堵塞現(xiàn)象,連接處是否漏油,各閥門是否正常。此外應查看壓濾機濾板狀態(tài)及進料泵狀態(tài)是否正常,濾布是否清潔等[4]。

8)檢查油泵是否清潔,能否正常運行,油位是否在規(guī)定范圍及電機旋轉方向是否為順時針。工作過程中也應時常注意機架結構是否完好牢固。防止出現(xiàn)意外情況。

5結論本方案對選礦廠常用的型板框型壓濾機的PLC控制程序進行改進和優(yōu)化,經過實際的運行操作和試驗,顯示效果良好,有效地解決了以前存在的輸入輸出失效錯亂等問題。本設計對設備的結構也進行了優(yōu)化和改進,使設備發(fā)揮了最佳效果,運行更加穩(wěn)定且維修簡單,大大提高了生產效率,有效避免了因設備故障而導致的停機損失和維修費用。本設計對其他PLC控制軟件的開發(fā)和優(yōu)化提供了思路,積累了有效經驗。

板框壓濾機技術支持:18851718517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機