液壓自動板框式壓濾機由主機、液壓動力站、電控柜3部分組成。 該機具有如下特點:

(1) 生產效率高,過濾能力大,濾汁質量好。

(2) 采用活塞式壓力繼電器與電接點壓力表及行程開關配合,實現自動控制,不需人工操作。

(3) 液控單向閥使液壓缸在濾板壓緊后鎖定并長時間保持壓力,液壓站電動機可間歇工作,節省電能。

(4) 液壓系統設計中采用了集成塊及先進可靠的液壓元件,使液壓站結構更加緊湊合理,工作穩定可靠,調試工作也非常簡捷。

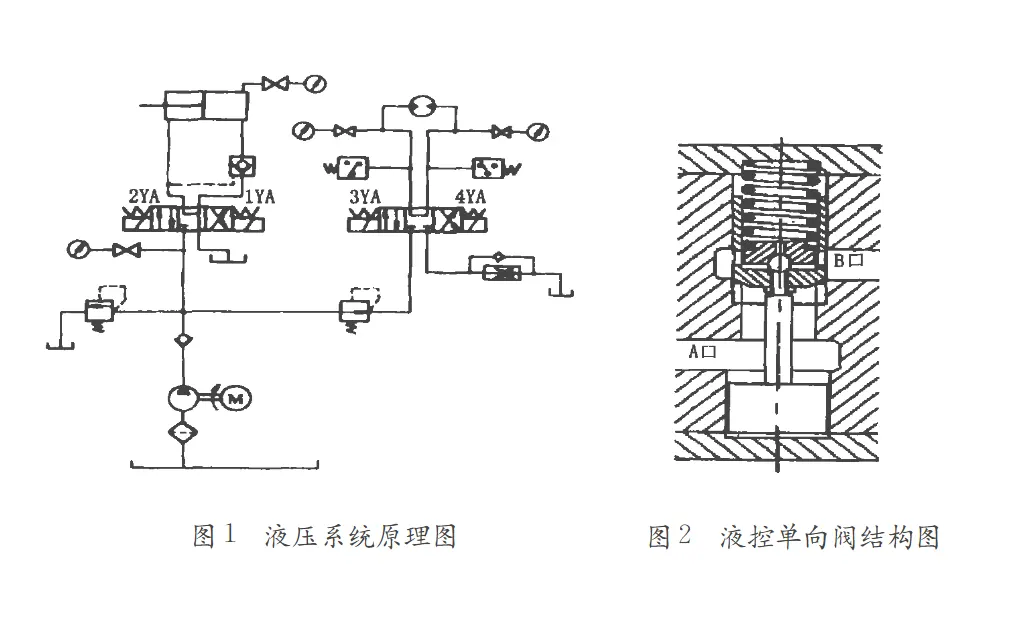

2工作原理該機液壓系統如圖1所示。 該系統可自動完成從濾板加壓到拉開濾板卸渣的整個工作循環。

(1) 當電磁鐵1YA通電后,液壓缸活塞桿推出,將濾板壓緊系統壓力升至電接點壓力表設定值時,觸點發出信號,1YA斷電,換向閥芯復位,液控單向閥關閉,活塞桿被鎖定,濾板保壓進行濁汁濾清。

(2) 到工藝要求所設定的時間后,時間繼電器發出信號,2YA通電使活塞桿退回,壓下行程開關。

(3)3YA通電,液壓馬達正轉拉開第一塊濾板到極限位置,油路壓力上升,壓力繼電器發出信號,3YA斷電,4YA通電,液壓馬達反轉回到第二塊濾板處……往復將濾板依次拉開卸渣后,恢復到原始狀態,完成一個工作循環。

3注意事項

(1) 液壓泵雖浸入油箱油液中,但排氣口與油箱頂蓋相連,當泵內進入空氣( 例如換油或加油時) 容易造成缸壓力上不去。

(2) 減壓閥壓力過高對移板鏈條沖擊磨損太大,可用單向節流閥調節移板速度。

(3) 由于進貨廠家或者批次不同,液壓單向閥反向開啟時,有些有液壓沖擊現象發生,有些又沒有,有又非常厲害。經過大量的探索與研究,最后采取擴大控制活塞孔面積的辦法,收到了較為理想的效果。其原理為有意泄漏部份控制油,以延緩控制油升壓速率,延長液壓鎖卸載時間。如圖2所示,在忽略控制活塞和錐閥芯的摩擦阻力及閥芯重量( 水平安裝) 時,A口接油箱,頂開卸荷閥芯的控制力為pK1≥AoAXpB+1AKFD=0.74MPa式中Ao--閥芯下部卸載小孔的面積,Ao=π4×0.0062=28.3×10-6m2AK--控制活塞面積,AK=π4×0.0352=962.1×10-6m2pB--B腔油壓力,16MPaFD--彈簧力,經計算與實測約255N當卸荷閥芯被頂開后,閥芯處卸載流通面積為Ao卸=12.93mm2,控制活塞縫隙處泄漏流通面積由Ak1=3.30mm2增至Ak2=27.685mm2,遠遠大于Ao卸的流通面積,也大于控制油輸入的面積Ak入=19.635mm2。 但由于控制油輸入時油壓高、流速快,又有足夠的流量補充 ,故能保證控制活塞處控制油緩慢升壓,以增加液控單向閥卸載時間,而又不至于影響液壓缸返回。值得注意的是,由于應用原理與參數或者液壓鎖生產廠家不同,控制活塞孔面積擴大多少得視具體情況確定。

5結束語實踐證明,壓濾機液壓系統采用液壓集成塊使管路大為減少,結構緊湊,并設置了相應的插接式壓力測量點,使得調試操作變得簡捷,與目前的同類機型或是采用雙電機及多電機,或直接采用機械式結構相比有相當的優勢。

聲明:本文章版權歸原作者及原出處所有。歡迎來電咨詢、技術交流、來料實驗。

咨詢電話:188517-18517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機