1鹽泥的產生

鹽水在氯堿生產精制過程中,為了去除所含的鈣、鎂、硫酸根等離子,需要添加碳酸鈉、氫氧化鈉、氯化鋇等輔助藥劑,讓鹽水中的部分離子結合成不溶物并沉淀,最后用過濾膜分離,與其他不容的機械雜質形成鹽泥。隨著膜分離技術的不斷創新,鹽泥的主要成分也在改變。鹽泥一般采用板框壓濾機進行固液分離,顏色根據所含成分不同也相應不同,主要為乳白色或淡黃色,濾餅含水35%左右。

2鹽泥回收工藝及不足

2.1鹽泥回收工藝(1)將氯堿工藝中排出的懸濁液澄清后回收上清液鹽水,沉淀備用;(2)采用H+濃度為0.10~0.20 mol/L的無機酸對沉淀進行酸化;(3)酸化后的沉淀水洗至pH值=5~7,干燥、粉碎即可;(4)母液進入電解液貯槽,鹽由冷凝水溶解后送至鹽水工段。通過對鹽泥中回收利用硫酸鋇的方法,變廢為寶,為氯堿行業利用硫酸鋇提供了新的思路。

2.2原鹽泥處理工藝的不足(1)鹽泥含固量低(體積分數一般為40%~50%),鹽泥總量大,單臺離心機的處理能力不夠,經常需開2臺離心機,洗水量大;(2)鹽泥中堿質量濃度高(350 g/L左右)、粘度大,要達到回收鹽水指標,大大縮短蒸發裝置的洗罐周期,洗水量就必須加大;(3)結晶鹽容易沉淀在采鹽泵和強制循環泵內,卡住葉輪,燒毀電機并使泵的機械密封泄漏;(4)鹽泥量和含固量不穩定,離心機不能正常工作,處理鹽量只能達到3.1 t/(h·臺)左右;(5)鹽泥含固量低,鹽顆粒又較細,離心機母液含固量高(體積分數一般為10%~15%),致使蒸發系統懸浮鹽惡性循環,生產能力下降,洗效周期短(3~5天),汽耗和動力電耗明顯增加。

3改進后的鹽泥處理工藝

3.1增加洗鹽工序

3.1.1洗旋鹽采出的鹽漿經旋液分離器增稠后送至鹽泥高位槽進入離心機分離,分離出的母液流入母液池,經母液泵直接送回母液槽供蒸發使用。在電解液加料泵出口管路上連接一條直徑為25 mm的管道 (利舊),插入旋鹽槽中心,拽旋鹽時打開該管道上鑄鋼截止閥門(拽完后關閉),電解液呈噴射狀沖洗旋鹽槽壁,代替以往用熱水沖洗旋鹽槽壁結鹽。3.1.2洗濃堿沉降槽、冷卻槽錐鹽自旋液分離器采出的鹽泥和來自冷卻槽、溢流槽的鹽泥均匯集在2個鹽泥高位槽里,濃堿沉降槽、冷卻槽錐鹽(NaOH質量濃度420 g/L)處理時,從其底部加入電解液進行反洗,清液(堿質量濃度為240~260 g/L)放回到母液池,然后用鹽泥泵將鹽泥送至鹽泥高位槽,清液從溢流口溢流到母液池,鹽泥進離心機分離;另外,拆除了離心機高位槽到母液槽的溢流管,并新裝1臺鹽泥泵,將鹽泥又打入鹽泥高位槽進行循環。

3.1.3清洗及處理鹽泥30%液堿成品槽鹽泥處理時,在一次鹽水罐區工業水管上接1根DN125管線,從一次鹽水3#管廊接到鹽泥儲罐預留管口,從頂部加入電解液沖洗,縮短了甩干和洗網時間,減少洗網水加入量。沖洗后的鹽泥,由鹽泥泵送至鹽泥高位槽,清液溢流入母液池,鹽泥進離心機分離。

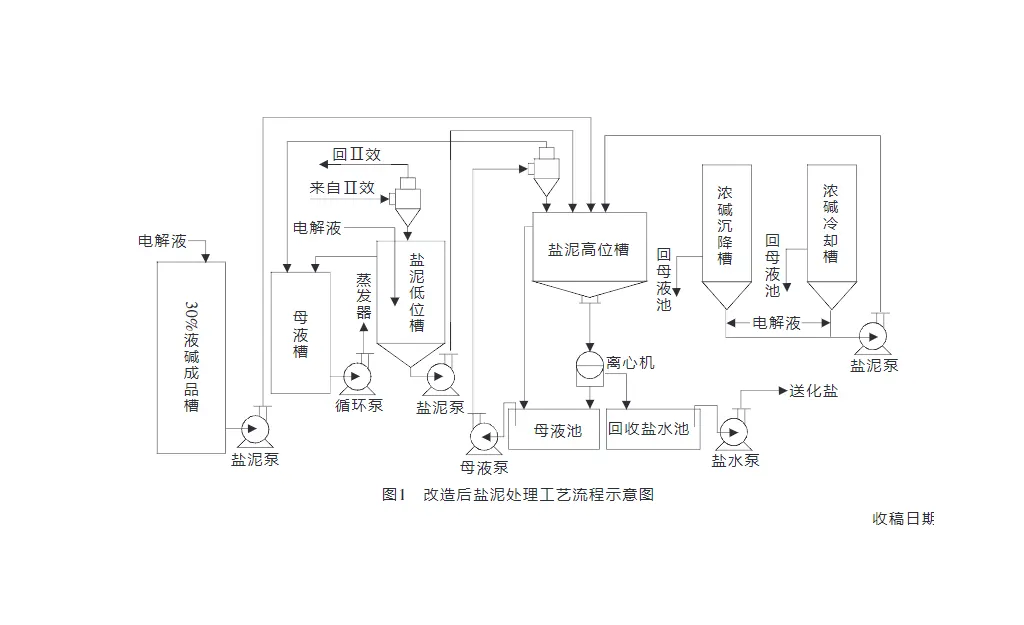

3.2增加母液旋鹽工序在鹽泥高位槽上安裝了1臺旋液分離器,母液流入母液槽中,鹽泥高位槽中溢滿的堿液也溢流至母液槽中,然后用母液泵送往電解液貯槽。母液經旋液分離器固液分離后,鹽漿增濃至60%~80%進離心機分離,清液回蒸發母液槽,母液中鹽的質量分數降到了20%下,蒸發器洗效周期延長,洗效水的加入量減少,提高了蒸發器生產能力,改造后鹽泥處理工藝流程示意圖見圖1。

4工藝改進前、后效果對比4.1離心機能力提高工藝改進后,處理鹽泥量大大增加,從而提高了整個蒸發系統的生產能力,增加了燒堿產量。

4.2減少母液中含鹽量,降低蒸發蒸汽消耗改進后的工藝拆除了鹽泥高位槽到母液槽的溢流管,杜絕鹽泥溢至母液槽中,使母液中含鹽量大大下降,由原來的18%下降到13.1%以下。進而也使I效蒸發器內含鹽量下降,洗罐周期比以前延長5~7天;并且各泵運行穩定,大大減少以往因頻繁修理泵而被動停車的現象,產堿強度明顯增加,汽耗下降18 kg/(t·NaOH)。

4.3提高裝置生產能力,降低蒸汽消耗用2臺舊離心機處理,并且1#、2#鹽泥高位槽中的鹽泥用泵打循環,這樣每臺離心機處理的鹽泥中鹽的粒度和固液比都較穩定,從而使離心機處于穩定運行狀態,分離效果較好,且高位槽無溢滿現象。同時,由于離心機的正常運轉,旋液分離器維持常開狀態,采鹽及時,蒸發系統內含鹽量大大降低,使整個蒸發系統處于良性運行狀態,為裝置充分發揮能力創造了有利的條件。

5結論對鹽泥處理系統的部分工藝進行了改進,不僅大幅度提高了產量,還降低了蒸汽消耗,取得了明顯的效果。板框壓濾機的使用基本上解決了成品堿中的含鹽問題,能滿足日益嚴格的環保要求,大大提高了企業的競爭力。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機