前言

中國是全球紡織品服裝的第一生產(chǎn)國、出口國,紡織產(chǎn)業(yè)在為國民經(jīng)濟(jì)增加積累、出口創(chuàng)匯、解決社會就業(yè)中發(fā)揮著重要作用。但紡織產(chǎn)業(yè)又是重污染行業(yè),紡織業(yè)廢水排放量、化學(xué)需氧量排放量居全國41個工業(yè)中的前4位。印染作為提升紡織品附加價值的關(guān)鍵環(huán)節(jié),廢水及其污染物排放總量占全行業(yè)的70%~80%。印染廢水包含生產(chǎn)中的纖維材料、染料及鹽類促染劑,是較難處理的工業(yè)廢水之一。為實現(xiàn)國家節(jié)能減排要求,印染廢水排放標(biāo)準(zhǔn)大幅提升,為控制排污總量,廢水回用率逐步成為硬性要求。為滿足日益嚴(yán)格的環(huán)保要求,印染企業(yè)對現(xiàn)有工藝進(jìn)行升級改造,使廢水處理后達(dá)標(biāo)排放或資源化再利用。

1工程背景

紹興某印染廠位于柯橋區(qū)綠色印染集聚區(qū),主要進(jìn)行滌綸布染色和印花、針織滌綸布印花加工。該廠生產(chǎn)廢水量為4000m3/d,包括堿減量廢水20m3/d、印花廢水480m3/d、染色廢水3500m3/d,廢水收集后進(jìn)廠區(qū)廢水站集中處理。廢水站處理后出水按權(quán)利要求只允許部分外排,另一部分需回用于車間生產(chǎn)用水。外排水進(jìn)入江濱水處理有限公司集中處理,外排水要求達(dá)到江濱水處理有限公司設(shè)計進(jìn)水指標(biāo)要求。

2原設(shè)計工況及存在問題

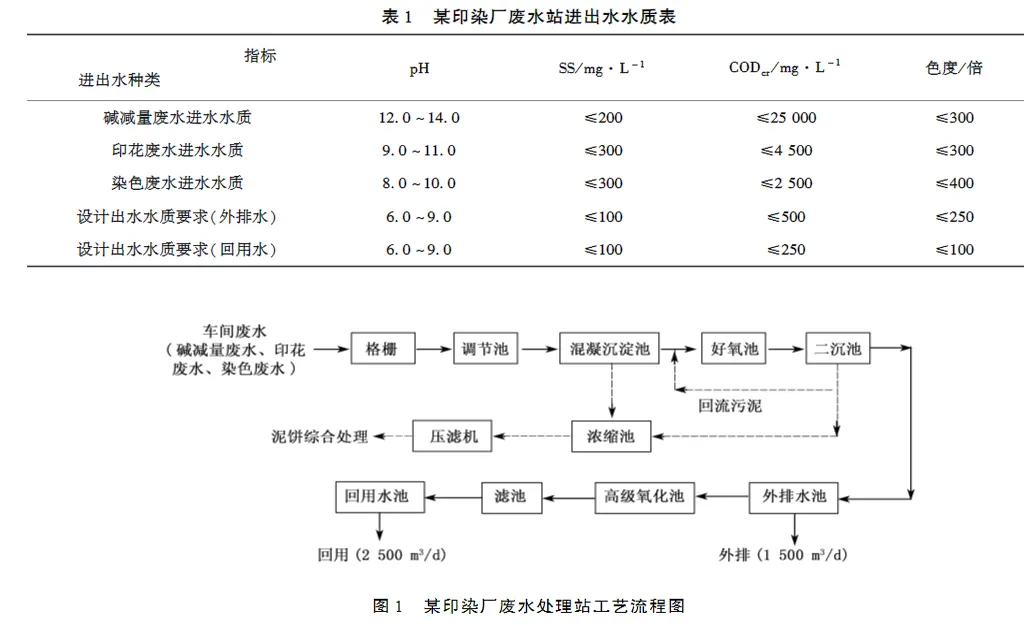

2.1廢水站設(shè)計規(guī)模及進(jìn)出水水質(zhì)印染廠廢水站設(shè)計水量為4000m3/d,處理后1500m3/d外排,2500m3/d水回用。設(shè)計進(jìn)出水水質(zhì)見表1。

2.2設(shè)計工藝流程

2.2.1預(yù)處理系統(tǒng)預(yù)處理系統(tǒng)的目的是去除印染廢水中的懸浮物和對苯二甲酸(TA)。對苯二甲酸是化纖織物經(jīng)堿減量工藝降解和剝離下的物質(zhì),是紡織印染廢水的主要特征污染物。預(yù)處理系統(tǒng)由格柵、調(diào)節(jié)池、混凝沉淀池組成。車間產(chǎn)生的堿減量廢水、印花廢水和染色廢水由管道收集后由格柵進(jìn)入調(diào)節(jié)池。格柵設(shè)在調(diào)節(jié)池入口處,采用回轉(zhuǎn)式平面格柵,柵條間隙10mm。調(diào)節(jié)池1座,規(guī)格尺寸27×16×6.5m。調(diào)節(jié)池出水經(jīng)水泵提升進(jìn)入混凝沉淀池。水泵井尺寸5×5×6.5m,提升泵2臺,單泵流量Q=170m3/h,揚程H=16.0m,N=15KW。混凝沉淀池1座,規(guī)格尺寸19×7.5×6m。廢水進(jìn)入混凝沉淀池前先用酸調(diào)節(jié)pH3~4,使對苯二甲酸(TA)析出,析出的TA在水中以細(xì)小顆粒懸浮物形式存在。混凝沉淀池中投加混凝劑聚鐵(PFS),將水中的懸浮物及膠體有機(jī)物去除,沉淀下來的污泥經(jīng)排泥泵送至濃縮池。排泥泵2臺,Q=80m3/h,H=16.0m。

2.2.2生化處理系統(tǒng)混凝沉淀池的出水,加堿回調(diào)pH6~8,進(jìn)入好氧池,通過活性污泥去除廢水中有機(jī)物。好氧池設(shè)1組,為旋轉(zhuǎn)推流式曝氣池,分6格,每格尺寸15×14×8m。二沉池1座,規(guī)格尺寸19×7.5×6m。污泥回流比100%,剩余污泥排放至濃縮池。二沉池出水進(jìn)入外排池,外排水池1座,規(guī)格尺寸13.5×7×6m,外排水量1500m3/d,余水進(jìn)入回用水處理系統(tǒng)。

2.2.3回用水處理系統(tǒng)外排池水經(jīng)提升泵提升進(jìn)入化學(xué)氧化池,投加次氯酸鈉,進(jìn)一步降低CODcr與色度,出水進(jìn)入濾池。高級氧化池1座,規(guī)格尺寸13.8×8×6m。濾池設(shè)2座,單座濾池規(guī)格7.2×5.5×6m,采用石英砂濾料。濾池反沖洗水回流到調(diào)節(jié)池,濾池出水送至車間用于沖洗印花機(jī)的導(dǎo)帶、網(wǎng)、漿料桶等低品質(zhì)用水,或作為深色、非敏感色的染色用水。

2.2.4污泥處理系統(tǒng)濃縮池設(shè)1座,規(guī)格15×6.8×6m。濃縮池上清液回流調(diào)節(jié)池,濃縮后污泥進(jìn)入壓濾機(jī)。壓濾機(jī)3臺,選用高壓隔膜板框壓濾機(jī),型號為KZG250/1600-U/SBK。壓濾機(jī)一個工作周期6個小時,壓濾后污泥含水率65%左右,泥餅外委處置。

2.3主要問題

2.3.1混凝沉淀單元混凝劑消耗量大且系統(tǒng)產(chǎn)泥量多為節(jié)約成本和運行管理方便,最初設(shè)計采用全生化工藝。但在調(diào)試中發(fā)現(xiàn)生化系統(tǒng)無法啟動,曝氣池溶解氧很高,但CODcr卻不下降。究其原因是曝氣池中的活性污泥被廢水中的漿料包圍,無法進(jìn)行氧的傳質(zhì),從而影響微生物對有機(jī)物的降解。廢水中的漿料主要是染色助劑,包含聚丙烯醇、丙烯酸樹脂等物質(zhì),粘結(jié)性強(qiáng),雖無生物毒性,但可生化性很差,水解時間長,故又在生化處理前增設(shè)混凝沉淀物化處理工藝。采用前物化處理之后,又發(fā)現(xiàn)混凝劑消耗量超乎預(yù)期,好氧池混合液呈棕紅色,二沉池有棕紅色沉淀產(chǎn)生。原設(shè)計污泥泥餅產(chǎn)量為4‰,實際運行時泥餅產(chǎn)量達(dá)到5‰,大大增加了污泥處理、處置成本。

2.3.2曝氣系統(tǒng)嚴(yán)重腐蝕、老化曝氣系統(tǒng)采用的是可提升管式曝氣管,其進(jìn)氣支管為鍍鋅材質(zhì),曝氣支管為UPVC材質(zhì),此類組合曝氣價格便宜、安裝方便、施工周期短。但由于污水水溫較高,達(dá)45°C,UPVC管道高溫環(huán)境下易變形,脫膠,導(dǎo)致曝氣管損壞,且實際運行時,管式曝氣管外部曝氣皮容易堵塞或破裂。曝氣系統(tǒng)在使用三年后,因管道腐蝕老化,空氣漏損大,氧利用率大為下降,能耗激升。

2.3.3外排水CODcr超標(biāo)1月-12月的廢水站進(jìn)出水水質(zhì)月平均濃度,從中可以看出大部分時間段出水不能滿足外排水CODcr≤500mg/L的要求。

2.3.4回用水水質(zhì)鹽分高并且影響產(chǎn)品質(zhì)量回用水總?cè)芙庑怨腆w(TDS)高達(dá)4000mg/L,色度達(dá)200倍,回用于車間生產(chǎn)時,導(dǎo)致染色色光較暗,產(chǎn)品質(zhì)量下降,影響銷路。3升級改造基于運行中存在的主要問題,對原工藝在現(xiàn)有處理設(shè)施基礎(chǔ)上進(jìn)行改造。升級改造重點是提升外排水CODcr和回用水的懸浮物、色度、鹽分去除效率。新改造方案設(shè)計廢水量4000m3/d,外排權(quán)利要求增至2000m3/d。回用水按水質(zhì)要求分為兩個用途,回用水1送至車間用于沖洗用水,設(shè)計水量為500m3/d,水質(zhì)要求:SS≤100mg/L,CODcr≤250mg/L,色度≤100倍;回用水2回用于車間漂洗用水,設(shè)計水量為1200m3/d,水質(zhì)要求達(dá)到《紡織染整工業(yè)水回用水質(zhì)》(FZ/T01107-2011)規(guī)定:SS≤30mg/L,CODcr≤50mg/L,色度≤25倍,電導(dǎo)率≤2500μs/cm。

3.1改造思路

3.1.1降低混凝沉淀的投藥量和污泥量工廠滌綸布印花工藝使用的保險粉(連二亞硫酸鈉)具有很強(qiáng)的還原性,在混凝沉淀池廢水pH3~4條件下,混凝劑聚鐵三價鐵被還原成二價鐵[9],從而對混凝劑需求量增大。混凝沉淀池出水加堿回調(diào)pH6~8后,二價鐵以氫氧化亞鐵懸浮物形式從水中析出,與廢水一起進(jìn)入曝氣池,在曝氣池中被空氣氧化,生成棕紅色的氫氧化鐵,反應(yīng)方程式如(1)~(3):混凝沉淀池:S2O2-4+6Fe3++4H2O→6Fe2++2SO2-4+8H+(1)回調(diào)pH:Fe2++2OH-→Fe(OH)2↓(2)曝氣池:4Fe(OH)2+O2+2H2O→4Fe(OH)3↓(3)廢水中含有保險粉與聚鐵反應(yīng)增大了混凝劑的消耗量。新增的氫氧化鐵在二沉池中沉淀下來,增加了系統(tǒng)產(chǎn)泥量。此外氫氧化亞鐵生成氫氧化鐵的過程中還消耗了曝氣池氧氣,使系統(tǒng)曝氣量增大,運行費用加大。原工藝因析出TA,混凝沉淀池廢水pH3~4,但在此pH下,無機(jī)陽離子絮凝劑電中和能力減弱,混凝效果降低[10],水中含有懸浮物和膠體未能在混凝沉淀池中沉淀下來,而是隨出水進(jìn)入曝氣池,增大了二沉池負(fù)荷。為解決以上問題,升級改造后的工藝用混凝劑采用聚鋁(PAC)替代聚鐵(PFS);在pH3~4條件下從水中去除TA,再回調(diào)pH6~8后,混凝沉淀去除懸浮物。

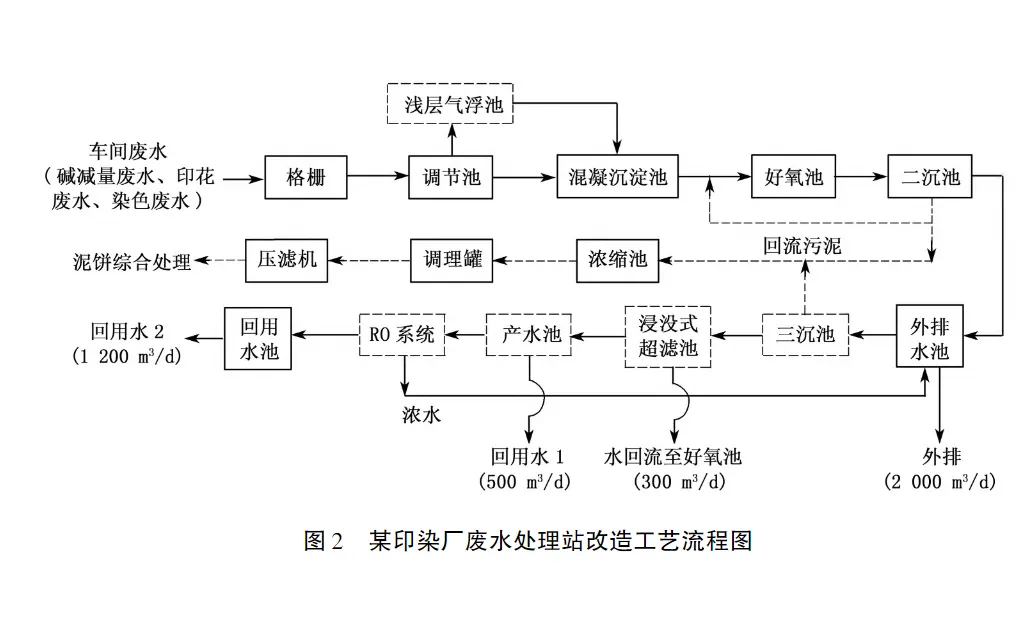

3.1.2對深度處理系統(tǒng)進(jìn)行升級以及提高外排水和回用水水質(zhì)為滿足回用水質(zhì)要求,需降低生化出水的鹽分和色度,采用反滲透RO工藝。為防止膜污染,在RO前采用超濾,降低RO進(jìn)水的SS和CODcr。3.2改造設(shè)計升級改造后的工藝是三級處理工藝:預(yù)處理-生化處理-膜處理。工藝流程圖見圖2。

3.2.1預(yù)處理系統(tǒng)的改造在調(diào)節(jié)池和混凝沉淀池之間增設(shè)淺層氣浮池。淺層氣浮池設(shè)計流量Q=180m3/h,直徑D=7m,有效水深0?6m。溶氣泵Q=50m3/h,工作壓力0?5MPa。廢水進(jìn)入淺層氣浮池前加酸,將廢水pH調(diào)節(jié)至3~4,對苯二甲酸(TA)從廢水中析出,酸析的TA顆粒非常微小,粒徑在5μm左右,不易沉淀,經(jīng)過淺層氣浮池去除。水中的保險粉在淺層氣浮池被空氣氧化去除一部分,剩余保險粉在曝氣池被去除。淺層氣浮池出水進(jìn)入混凝沉淀池,加堿(NaOH或Na2CO3)回調(diào)pH6~8,再投加聚鋁(PAC),將水中的懸浮物和膠體污染物去除,污泥排入濃縮池。

3.2.2改造生化處理系統(tǒng)由原來的管式曝氣改為膜片盤式微孔曝氣器,盤式曝氣器采用ABS工程塑料為底盤、托板,布?xì)獍逵扇冶z(EPDM)材料制成。管材也由普通的碳鋼管改為不銹鋼管。同時,為節(jié)能降耗,將羅茨風(fēng)機(jī)改為空氣懸浮離心風(fēng)機(jī)。

3.2.3改造回用水處理系統(tǒng)增設(shè)三沉池1座,規(guī)格20×8×6m,表面負(fù)荷為0.5m3/(m2·h)。外排水池出水進(jìn)入三沉池,當(dāng)好氧池運行效果不好時,三沉池還可作為應(yīng)急池,通過投加PAC等混凝劑,保證出水水質(zhì)。將原來的濾池改為超濾,三沉池出水進(jìn)入浸沒式超濾膜池。超濾膜池設(shè)1座,規(guī)格20×8×5.5m,內(nèi)置12套膜組器,每組簾式膜面積1000平方米,膜材料采用PVDF材質(zhì)的中空纖維超濾膜,設(shè)計膜通量為(10~15)L/(m2·h),采用抽吸水泵負(fù)壓出水。超濾膜池每天有300m3的濃水回流到好氧池,超濾膜出水進(jìn)入產(chǎn)水池,產(chǎn)水池出水作為回用水1送至車間沖洗印花機(jī)的導(dǎo)帶、網(wǎng)、漿料桶,另一部分經(jīng)過RO膜系統(tǒng)除鹽和色度。RO反滲透系統(tǒng)采用陶氏卷式膜元件,膜元件直徑200mm,單只8040RO膜產(chǎn)水量0?5m3/h,每天工作20h。RO膜芯數(shù)72支,每根膜殼長6m,6芯。RO系統(tǒng)采用一級兩段方式運行,一段8只,二段4只,工作壓力12kg~16kg,RO出水作為回用水2送至車間漂洗水用水。

4升級改造后工藝運行效果升級改造工程于2020年6月建成運行,經(jīng)過近7個月的調(diào)試運行后,自2021年1月份正式運行,系統(tǒng)運行穩(wěn)定,外排水CODcr所示,達(dá)到納管要求。超濾膜出水、反滲透RO出水所示,超濾出水滿足中水回用水質(zhì)要求;RO出水回用于車間漂洗用水,滿足《紡織染整工業(yè)水回用水質(zhì)》(FZ/T01107-2011)要求。

5結(jié)論為滿足印染廢水的外排和回用要求,污水處理站在原有工藝基礎(chǔ)上升級改造,進(jìn)一步去除有機(jī)物、鹽分和色度,提升出水水質(zhì)。升級改造工藝在預(yù)處理工藝中新增淺層氣浮處理單元,在深度處理工藝采用超濾-RO替代原工藝的高級氧化-過濾工藝。采用“淺層氣浮-混凝沉淀-活性污泥”工藝處理印染廢水,出水滿足納管要求,二沉池出水進(jìn)一步采用超濾處理,出水水質(zhì)滿足沖洗設(shè)備要求,超濾產(chǎn)水再經(jīng)反滲透RO處理,出水水質(zhì)達(dá)到《紡織染整工業(yè)水回用水質(zhì)》(FZ/T01107-2011)回用漂洗水要求。升級改造后經(jīng)過一年的運行,系統(tǒng)整體運行良好,運行費用為3.81元/m3,出水水質(zhì)穩(wěn)定,實現(xiàn)了預(yù)期改造目標(biāo),具有良好的環(huán)境效益和社會效益,為印染廢水工藝設(shè)計提供了有益的參考示例。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實驗。

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)