0引 言

泥沙分離技術是在泥漿循環系統的基礎上,將樁孔中排出的泥漿進行分離處理,分離降沙后的泥漿循環作為鉆孔泥漿再利用,其次在鉆進過程中及時將鉆渣分離,一方面確保了鉆進過程泥漿指標符合要求,有利于提高成孔質量,同時減少了清渣和造漿的次數及時間,提高工作效率的同時且利于保護環境。分離后鉆渣可作為透水性材料用于承臺基坑回填和便道填筑,降低施工成本。泥沙分離系統作為可循環利用系統,對比泥漿池開挖僅需要場地平整完成后,即可吊裝使用,進入施工狀態時間快,提高工作效率,無需進行泥漿池開挖而造成環境破壞,有利提高樁基標準化施工、保護自然環境。

1樁基泥沙分離及再利用技術樁基泥沙分離技術主要采用兩種分離技術,分別為采用設置在施工現場可以靈活調用的泥沙分離器及固定場所內的泥漿分離站進行分離,泥沙分離器單機投入小,可以靈活調用但單位時間分離量較小,泥漿分離站投入大,場所固定但單位時間分離量較大。

1.1 泥沙分離器分離及再利用技術

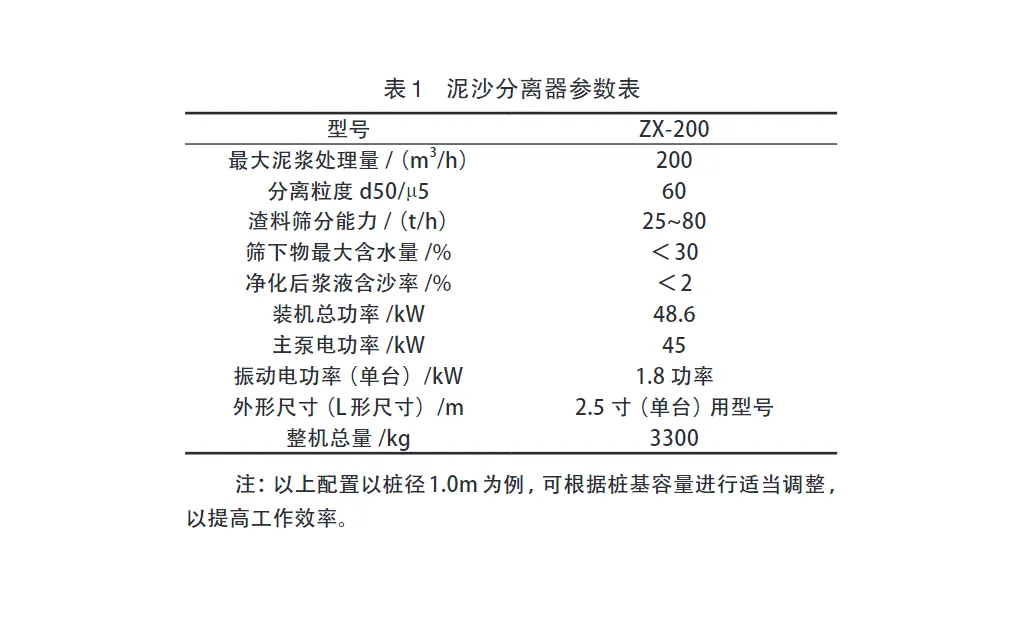

1.1.1 泥沙分離器配置(1)泥漿池制作要求:泥漿池采用鋼箱,分泥漿箱和鉆渣箱各1個,每個鋼箱體積約為鉆渣2倍,約20m3,施工時每個墩位配置一套。(2)高壓泥沙分離器:采用型號為WFL-200,功率48.6kW/h,處理泥漿能力200m3/h。 (3)真空高壓泵:功率5.5W/h。

1.1.2 泥沙分離器施工工藝鉆孔樁為水基泥漿其物理性質分析。施工后產生的廢泥漿主要是由水、粘土、鉆渣和泥漿處理劑組成的懸浮液和膠體溶液的混合物。其含水量高達60%~90%,pH值一般為7~9,呈堿性。固體顆粒的粒度分級較差。制漿粘土通常為膨潤土,有效成分為蒙脫石。水中的成分水合后,它們與水分子結合形成層狀結構。有些粘土顆粒可以小于0~2μm形成膠體;鉆渣是不溶于水或分散于水中的各種巖屑,以較大的顆粒懸浮在泥漿中。鉆井泥漿主要由水和固體顆粒組成,可長期維持懸浮體系。固體顆粒的顆粒組成對泥漿的性能有很大影響。礫石和沙子顆粒較大,容易沉淀和分離,而粘土顆粒表面帶有負電荷。在電場的作用下,水中的陽離子被吸引并分布在粒子周圍。水分子是極性分子,在電場中定向排列,形成雙電層結構,顆粒間不易絮凝沉淀,泥漿可長時間保持渾濁,不易分離。

泥漿壓濾機分離站通過泥漿泵將鉆孔泥漿從樁基孔口設置的集水井處抽送至泥砂分離器入料口,入料口接入高壓分離器,通過高速旋轉實現泥砂雜物的離心分級分層,將濃縮的細砂經沉砂嘴輸送至振動篩,經振動電機帶動篩振動實現細砂脫水過程,脫水篩尾部接入砂料收集箱,砂水分離后砂直接排入砂料收集箱。其它泥、粉及雜物等經高壓分離器溢流口排入返料箱,經由返料箱篩分處理,篩分砂料進入振動篩,其他泥、粉及雜物等排入清洗槽內,當清洗槽內液面達到設定高度時,經出料口排出至泥漿收集箱內。振動篩回收物料時通過調節篩網大小以及振動機振動頻率改變回收物料的重量濃度,一般為70%~85%。改變高壓分離泵泵轉速、調節溢流水量、更換出砂嘴實現控制調節分離泥砂的細度模數。

1.2 泥沙分離站分離及再利用技術

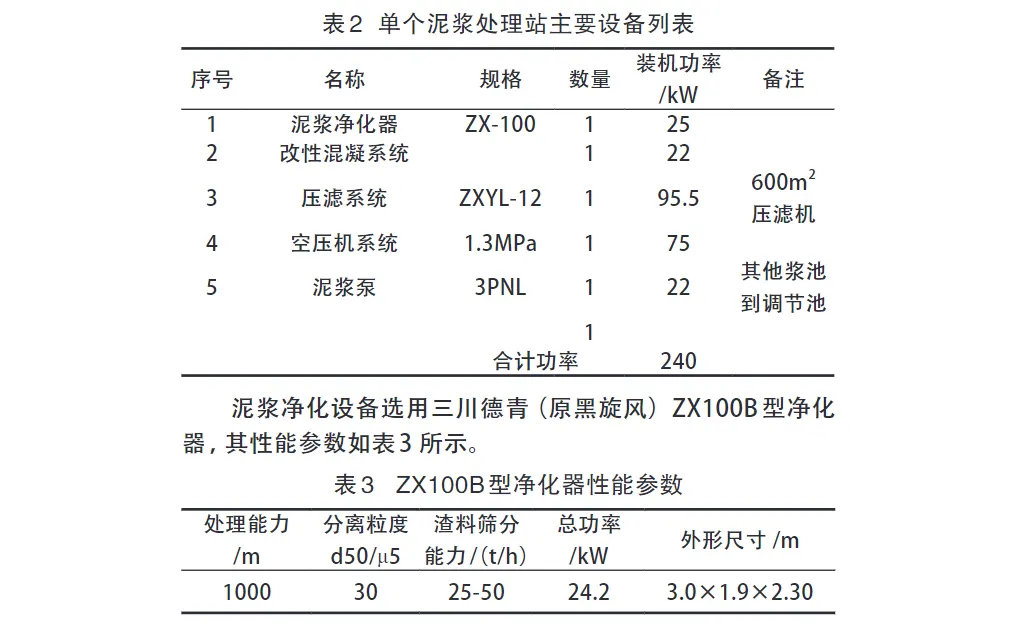

1.2.1 泥沙分離站設備性能參數主要設備為泥漿凈化器和壓濾系統等,詳見表2。

本工藝在單個泥漿處理站中需要的場地面積約為1600m2左右,不含渣場。渣場主要用以臨時堆放濾餅和砂,所需的具體面積由實際情況決定。

1.2.2 泥沙分離站分離工藝泥沙分離站采用固液分離處理技術。通過添加助濾劑,其作用是改變泥漿中粘土顆粒的表面性質,使細顆粒聚結,破壞泥漿的穩定性,在機械輔助分離條件下更容易分離。泥漿脫水采用機械脫水法。常用的脫水設備有板框壓濾機、真空吸濾機、帶式壓濾機、離心脫水機等。與其他脫水方法相比,板框壓濾機適用于各種性質的泥漿,無粘性顆粒堵塞和粗顆粒磨損。在所有處理方法中,處理后的泥漿含水量最小,處理效果好,另外板框式壓濾機耗電量小,雖然不能進行連續處理,但可以通過現場廢泥漿進行連續處理。≥30μ3 以上的砂顆粒通過旋流篩分進行脫水排出,這樣減少了后續分離的工作量,具有良好工程特性的砂可作為建筑用砂進行資源回收;處理后的泥漿應按比例加入適量助濾劑進行調整,用量應根據泥漿的最佳絮凝效果和分離效果確定。充分攪拌后,應使其沉淀,并通過壓濾機泵泵入壓濾機隔膜和腹板之間的間隙。板框式壓濾機由交替排列的濾板和濾框組成,形成一組過濾室。過濾室內用濾布包裹,泥漿填充在過濾室內。在壓力作用下,泥漿通過濾布,固體留在濾布上,逐漸積聚在濾布上形成濾泥餅,水通過濾布排出。經過一段時間的壓濾后,泥漿被分離成高硬度的泥餅和無固體的清潔水。經過兩步處理,廢泥漿實現固液分離。分離過程共包括三部分:旋流篩分,化學絮凝和壓濾處理。通過泥漿分離站分離處理,使固液分離,使污染的泥漿變成了無污染可利用的三類材料:即粗顆粒為砂,可用于混凝土或砌體工程; 細顆粒為土,可制磚;潔凈的水可以用于澆花、沖洗場地等。

2 應用效果經過實際樁基施工過程中對泥砂分離器的使用,泥砂分離器應用效果主要有以下幾個方面。

(1)傳統樁基施工泥漿采用機械開挖泥漿池,人工砌筑泥分離漿池及沉淀池,通過沉淀池進行自然沉淀實現泥漿分離,泥砂分離器分離過程較傳統泥漿池分離速度更快,每小時渣料篩分能力達到25~80t,有效保證泥漿循環。

(2)采用泥砂分離器對鉆孔過程泥漿中的細砂進行篩分,篩分粒度為20~60μ2 之間 ,并單獨排出,有效降低了樁基鉆孔及清孔時泥漿的含砂率,凈化后泥漿含砂率<2%,實現漿液再利用同時保證了泥漿護壁的性能,有效提升了樁基的成孔成樁質量。

(3)篩下物最大含水率<30%,篩分細砂集中收集,使得細料得到充分回收,較傳統方法大大的減少了分離泥砂工作量,降低了施工成本。

(4)細砂及其他廢水、泥、粉和雜物等均為分開集中排放,有效避免了施工過程中的泥漿外溢對施工場地周邊環境衛生造成的污染,提高了施工環境水土保護。

(5)泥砂分離器體積小,可移動,對周圍地形要求小,可適用各種復雜條件下的樁基鉆孔施工中,可隨樁機一起進場退場進行轉移,機動性好,方便簡捷,實用性高。

(6)有利作保持施工場地清潔,提高標準化施工。

3 應用前景當前工程建設中所產生的廢棄泥漿直接外排所需的成本越來越高,鑒于全社會環保意識的不斷增強和管理不斷完善,通過簡單直接外排的方式處理廢棄泥漿的辦法與環保理念和社會發展趨勢相悖。我部泥漿零排放項目,采用工程廢棄泥漿現場集中處理,對所產生的渣土等中間材料進行資源化利用,實現工程廢棄泥漿處理零排放和廢料渣土資源化循環利用,通過實施過程中工藝優化設計、成本控制和數據分析,有效降低工程施工產生泥漿對周邊環境的影響,降低項目綜合成本,提高項目綜合效益,為泥漿零排放和資源化技術在后續類似工程中的應用及標準化實施提供借鑒和參考。從目前情況來看,雖然沒有體現出很大的經濟效益,但是,在環境保護,標準化,工程創優,工程亮點上取得了業主、監理的肯定和好評,業主也因此而大力推廣,起到了先行標的示范作用。

4 結語本次根據泥砂分離技術在工程實例應用過程及效果,對泥砂分離器應用情況總結如下。

(1)樁基施工過程中泥砂分離器需結合泥漿箱一起使用,通過泥漿箱分別收集泥砂分離器排放的細砂及廢水、泥粉等雜物。

(2)泥砂分離器使用過程需注意對排出的泥漿進行定期轉運,避免堆積使得泥漿滿溢,造成場地污染,利用環境保護,有效提高樁基標準化施工。

(3)泥沙分離器一次性投入一套成本5.8 萬元(泥沙分離器1.8 萬元,鋼制泥漿箱及沉淀箱4 萬元),循環利用 ,以本項目187 個墩臺為例進行成本測算,同時施工按30 臺樁機配置,可重復利用6 次(仍可繼續使用),單項目成本為0.3 萬元 /墩(鋼箱成本基本不受損可不考慮成本損失),使用2 個項目以上成本可降低至0.15 萬 /墩,殘值仍可在利用,開挖泥漿池成本約0.3 萬元 /墩,且成本基本無法再利用,使用泥沙分離系統可有效降低成本。

(4)其他類似于樁基施工需對施工廢水進行分離處理的施工環境,可考慮使用泥砂分離器及泥沙分離站進行處理,保護環境的同時節約經濟成本。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機