引言

噴水織機是一種無梭織機,利用高壓水將緯線送出,紡織絲表面本身附有油劑等污染物,在制造過程中由于水的沖刷,污染物混在水中,每臺噴水織機平均每天需要產生2.5 m3廢水。江蘇某化纖紡織產業園主要行業為噴水織機,工業園內有7000臺噴水織機,園區綜合污水處理廠設計規模為750 m3/h。本篇以此噴水織機廢水處理工程為例,采用“氣浮+厭氧水解+A/O生化+二沉+濾池”工藝,詳細地介紹了工藝設計參數、各個工藝段效率和運行費用,為噴水織機污水處理實現超低排放提供工程實踐參考。

1 工藝設計

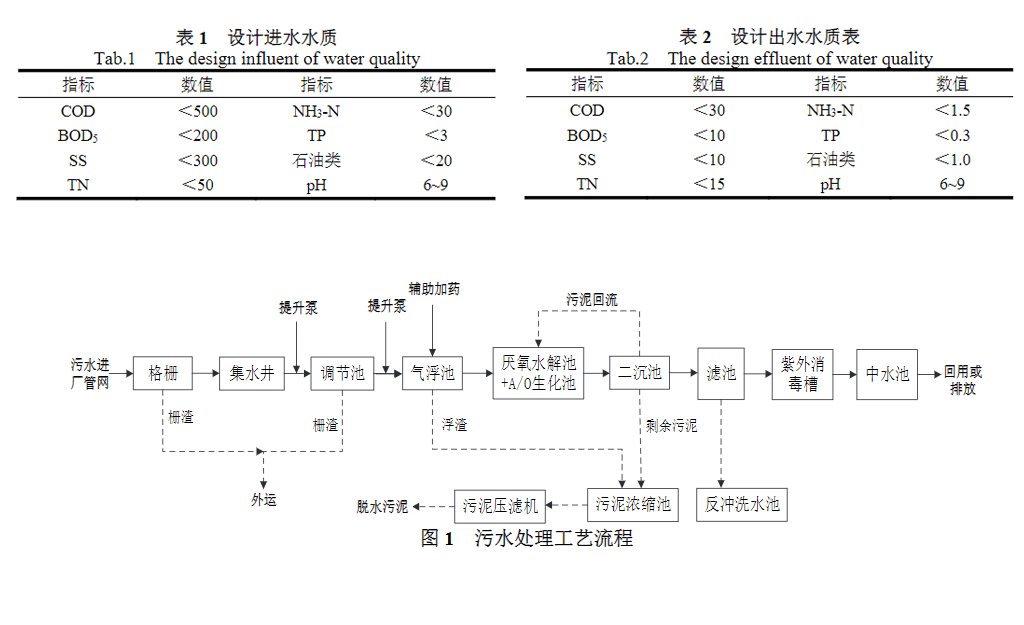

1.1 設計進水水質

1.2 排放標準經處理后,出水中COD、氨氮、總磷執行《地表水環境質量標準》(GB3838-2002)之IV類水標準,其他出水指標執行《城鎮污水處理廠污染物排放標準》(GB18918-2002)表1中一級A標準,具體的要求為:

1.3 工藝流程見圖1

1.4 流程說明污水通過管網經格柵后進入集水井,再通過提升泵泵入調節池,進行水質水量的調節,通過提升泵提升至氣浮池進行處理,在氣浮池中投加聚合氯化鋁和聚丙烯酰胺藥劑。氣浮出水自流入生化系統,生化系統采用厭氧水解+A/O生化工藝,二沉池采用輻流式,沉淀池的沉淀的污泥85 %回流到A/O缺氧反硝化及好氧池,15 %回流到厭氧水解進行厭氧消化。二沉出水進入濾池后進入紫外消毒池進行消毒,保證出水達標排放或回用。

2 各構筑物設計

2.1 細格柵和集水井細格柵設置在集水井中,集水井水深6 m,1座。設置細格柵1臺,渠寬1.2 m,格柵的間隙5 mm。設4臺排污泵(流量500 m3/h,揚程12 m,功率37 kW,2用2備)。

2.2 調節池調節池設計尺寸長35m,池寬24.0 m,池高6.0 m,鋼砼,1座。主要進行水質水量的調節,有效停留時間HRT=7 h。2.3 氣浮池氣浮池設計尺寸:直徑12.0 m高1.2 m,鋼結構。2套,單套處理水量500 m3/h,水力停留時間為13.6 min,表面負荷為4.4 m3/(m3·h)。配有排泥泵(Q=30 m3/h,H=30 m,P=4 kW,1用1備),加藥劑設備2套,分別投加聚合氯化鋁和聚丙烯酰胺。

2.4 厭氧水解池厭氧水解池設計尺寸:長27m寬20.0 m高6.0 m,鋼砼,2座,有效水深:5.5 m,停留時間8 h,有機負荷為0.9 kg COD/(m3·d),設置潛水攪拌機(功率4 kW,共8臺)。

2.5 A/O生化池A/O缺氧反硝化設計參數分別為:污泥負荷Nw=0.05 kgBOD5/kgMLSS·d,回流污泥濃度XR=9000 mg/L,污泥回流比R=80 %,污泥濃度MLSS=3000~4000 mg/L,兩段停留時間比例A︰O=1︰4。缺氧區停留時間2.5 h,尺寸長20.0 m寬11.0 m高6.0 m,2座;好氧區停留時間11 h,長44.0 m寬20.0 m高6.0 m,2組。配有2臺空氣懸浮風機(氣量50 m3/min,風壓6 m,功率75 kW,600套曝氣器,硝化液回流泵(流量200 m3/h,揚程12 m,功率22 kW,2用2備)。

2.6 二沉池輻流式沉淀池,設計表面負荷:0.60 m3/(m2·h)。配有單邊傳動刮泥機,行走速度2.6 m/min,功率2.2 kW。排泥泵:(流量200 m3/h,揚程15 m,功率11 kW,2用2備)。2.7 濾池濾池設計過濾速度:2.0 m/h,過濾的面積:390 m2,濾料床層厚度1 m,石英砂濾料粒徑1~2 mm。用虹吸管代替進水閥和反沖洗排水閥的濾池[4-5],實現了進水和反沖洗的自動化過程,降低人工操作強度。

2.8 紫外消毒紫外消毒設計參數:接觸時間:60 秒,容積:10 m3,結構形式:鋼砼,數量:l座。配置250 w/支低壓高強汞燈共24支;3個紫外燈管模塊,每個模塊設置紫外燈管數量:8支;跨水渠電氣箱1套;水位控制系統1套;自動清洗系統1套。

2.9 污泥濃縮池污泥濃縮池設計尺寸:直徑11.0 m高4.5 m,鋼砼,2座,豎流式,設計進水污泥濃度為8000 mg/L,設計出水污泥濃度為1000 mg/L,對氣浮污泥、水解和A/O生化排泥進行濃縮。污泥壓濾機采用2臺板框壓濾機,單臺過濾面積為100平方。

3 工藝運行分析

3.1 淺層氣浮池運行狀況分析

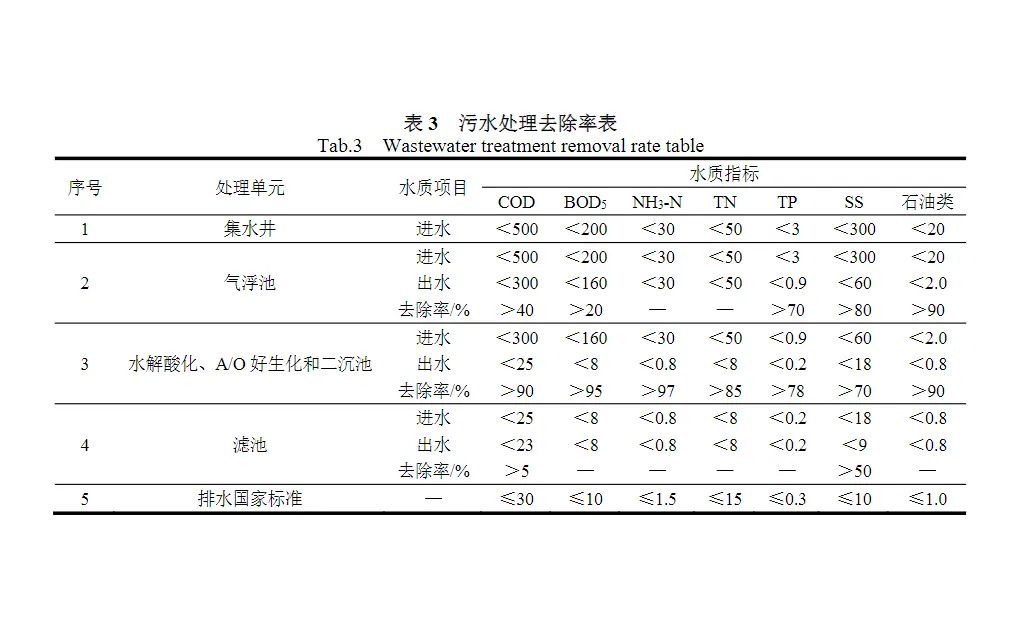

淺層氣浮池主要采用投加聚合氯化鋁和聚丙烯酰胺藥劑去除噴水織機廢水中的油污和懸浮物,聚合氯化鋁加藥量為30~40 ppm和聚丙烯酰胺加藥量為0.3~0.4 ppm。經過10周的調試運行,進水COD在500 mg/L上下波動,在運行前期,出水COD接近400 mg/L,后期逐步在300 mg/L以下,去除率可基本穩定達到44 %左右;進水TP波動較大,在2.5~3.0 mg/L之間,出水TP從一開始2.0 mg/L,調整加藥量后基本穩定在1.0 mg/L以下;進水石油類在20.0 mg/L上下波動,出水基本可維持在1.8~2.0 mg/L之間。采用淺層氣浮來預處理處理再生紙廢水[6]和多晶硅微粉加工生產廢水[4]均實現了去除絕大部分油污、TP和少量有機物COD的目的。

3.2 生化段運行狀況分析

本工程生化段指厭氧水解酸化+A/O工藝,首先在池中添加城市硝化脫水污泥,從小水量低濃度到最后達到設計負荷,經過了為期4個月的調試及馴化過程,進出水水質狀況如下:進水COD(即氣浮出水)在300 mg/L上下波動,在運行前期,出水COD接近70 mg/L,后期逐步穩定在25 mg/L以下,去除率可基本穩定達到90 %以上;進水TP(即氣浮出水)在0.8~1.3 mg/L之間,起伏較大,出水TP從一開始0.6 mg/L逐步降到0.2 mg/L以下,去除率可達78 %;進水TN在40.0~60.0 mg/L之間,經過緩慢增加硝化液的回流量,在調試后期,出水TN基本在8.0 mg/L以下,去除率約為85 %;進水NH3-N在30.0 mg/L左右,最高時可達35.0 mg/L,在提高風量,提高溶解氧至3.5 mg/L左右后,NH3-N基本被氧化為硝酸根,出水NH3-N穩定維持在0.8 mg/L以下,去除率高達97 %。厭氧水解池[7-8]主是通過厭氧微生物把廢水中的有機物大分子分解成可以為微生物利用的的小分子的有機物。在缺氧池中,溶解氧控制在0.5 mg/L以內,噴水織機廢水有機碳被反硝化細菌利用。反硝化細菌將回流液中硝酸氮(NO3–N)和亞硝酸氮(NO2–N)還原成氮氣。好氧池溶解氧控制到2~4 mg/L之內,對總磷的去除主要是聚磷菌把廢水中的磷聚合成聚磷酸鹽通過與剩余污泥一起排出系統 。

3.3 濾池和紫外消毒運行情況分析濾池主要針對前面工藝段出水中的SS指標做進一步去除,在由前段工藝后,濾池進水SS基本在18 mg/L左右,經過濾池過濾后出水清澈,后期穩定在9 mg/L以下,濾池對SS的去除率在50 %以上。最后出水通過紫外消毒池殺滅廢水中可能含有的細菌及病毒。

3.4 污水總體去除效率見表3。

4 運行費用分析該廢水處理廠裝機負荷850 kW,實際使用功率550 kW,電費按1元/度計算,噸水的運行電費為0.70元/噸水;勞動定員10人,人員工資按照4000元/人·月,噸水的費用約0.10元/噸水。廢水處理的藥劑費按照0.20元/噸水計算。其他費用如維修和保養費按照0.10元/噸計算。

5 結論與建議(1)采用“氣浮+厭氧水解+A/O缺氧好氧+二沉+濾池”為主的工藝來處理噴水織機污水,COD、氨氮、總磷達到了《地表水環境質量標準》(GB3838-2002) IV類水標準,其他指標達到《城鎮污水處理廠污染物排放標準》(GB18918-2002)表1中一級A標準。(2)經過本工程實驗表明廢水經過處理達標后,可作為生產的補充水回用于生產,節省了生產成本。(3)為噴水織機廢水提供了成功的范例,可在類似行業的推廣使用。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機