1 煤氣化裝置概況

裝置以煤為原料,采用五環(huán)爐 WHG 干粉煤氣化工藝技術(shù)將煤轉(zhuǎn)化為合成氣,經(jīng)變換工序調(diào)整 H2/CO 比率,以滿足下游生產(chǎn)醋酸和乙二醇產(chǎn)品的需要。本項(xiàng)目共采用兩臺(tái)五環(huán)爐,單臺(tái)爐煤氣的公稱生產(chǎn)能力為 69090 Nm3/h(以 CO+H2計(jì)),主要生產(chǎn)原料為煤和氧氣,其中煤來自原料煤貯運(yùn)系統(tǒng),氧氣來自空分裝置。本裝置可分為以下 8 個(gè)系統(tǒng),每個(gè)系統(tǒng)工藝分別為:磨煤與干燥系統(tǒng)工藝,粉煤加壓及輸送系統(tǒng)工藝,氣化系統(tǒng)和水、汽系統(tǒng)工藝,渣水處理系統(tǒng)工藝,濕洗系統(tǒng)工藝,黑水處理系統(tǒng)工藝,一氧化碳變換系統(tǒng)工藝,公用工程部分工藝。

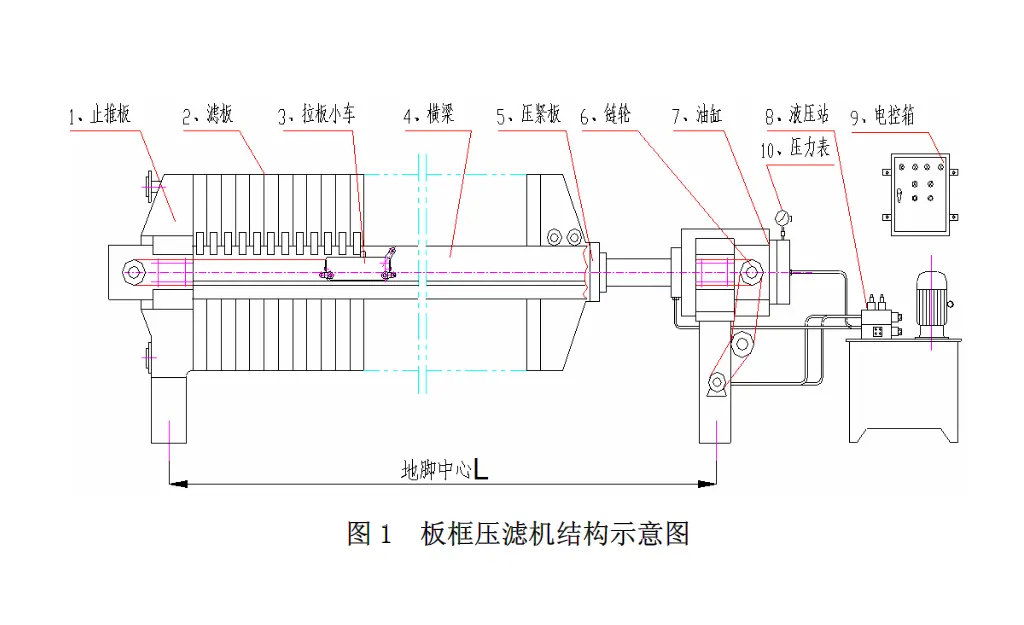

2 板框壓濾機(jī)概述

2.1 工作原理 壓濾機(jī)是利用物料滲流性能的差異,物料在濾布兩邊的壓力差作用下,大部分水透過濾布回流再利用,部分物料不能夠通過濾布并被壓縮成濾餅。壓濾機(jī)的工作結(jié)構(gòu)示意圖如圖 1 所示,工作流程如下:濾板上安裝濾紙→驅(qū)動(dòng)壓緊桿→啟動(dòng)進(jìn)料泵進(jìn)料→清液滲透濾出→濾餅殘留濾室→停止進(jìn)料泵、松開壓緊板→卸掉濾餅→再次重新壓濾過程。

2.2 壓濾機(jī)的優(yōu)點(diǎn) 板框壓濾機(jī)采用增強(qiáng)聚丙烯一次模壓成型濾板,具有以下優(yōu)點(diǎn):

(1)采用凸圓柱點(diǎn)式濾板,與傳統(tǒng)壓濾機(jī)直條式濾板相比流水槽的過水效果更好、導(dǎo)水面積更高,實(shí)際導(dǎo)水面積達(dá)到 70%,濾液流速快、流程短,過濾速度明顯提高。

(2)濾板受力均勻,凸圓柱點(diǎn)式濾板的孔徑大、阻力小,且物料通過濾板過濾時(shí)各部位受力均勻,物料的過濾能力較強(qiáng),該濾板能夠適應(yīng)于各種難過濾的物料。

(3)濾布裝卸方便,采用直接縫合技術(shù)代替?zhèn)鹘y(tǒng)的濾布鎖定器的三件夾套,且濾板采用增強(qiáng)聚丙烯材料,質(zhì)量較輕,實(shí)現(xiàn)濾布的快速裝卸。

(4)濾板的化學(xué)性能穩(wěn)定,韌性好、強(qiáng)度高,耐腐蝕、耐酸堿性能好。

(5)濾板具有隔膜壓縮功能,可直接對(duì)隔膜腔注入空氣實(shí)現(xiàn)對(duì)濾餅的擠壓,加強(qiáng)濾餅的脫水效果,有效改善過濾效果,特別適合于對(duì)濾餅含水率要求較高和難脫水物料的過濾,可提高生產(chǎn)效率。

3 板框壓濾機(jī)的應(yīng)用 板框壓濾機(jī)主要應(yīng)用在五環(huán)氣化爐黑水處理系統(tǒng),代替之前黑水處理系統(tǒng)的臥螺機(jī)。具體流程如下:在灰水進(jìn)入澄清槽(S03701/13701)的同時(shí)加入絮凝劑,加速固體顆粒的聚集和沉降.溢流出 的澄清水進(jìn)入灰水槽(T03701)。澄清水經(jīng)高壓灰水泵(P03715A/B)送往除渣系統(tǒng)高壓補(bǔ)水;經(jīng)低壓灰水泵(P03705A/B/C)主要送往除渣系統(tǒng)\除氧器及水處理系統(tǒng)等沉降下來的固含量約 10wt%的灰漿經(jīng)澄清槽底流泵(P03704A/B)輸送到灰漿貯槽(T03702),經(jīng)灰漿槽底流泵(P03709A/B)送到臥螺機(jī),利用臥螺機(jī)轉(zhuǎn)鼓在高速旋轉(zhuǎn)下灰漿中固液離心力不同進(jìn)行分離,分離后的固相(含水在 40%以下)經(jīng)無軸螺旋(X03701A/B)輸送到下方車輛運(yùn)往界外,液相中固體懸浮物含量小于 1%,被收集到濾液收集槽(T03703)后經(jīng)濾液泵(P03706A/B)輸送至澄清槽。 來自水力旋流器(S03403A/B)的渣沫和細(xì)渣漿排出泵(P03403A/B)的細(xì)渣漿進(jìn)入渣沫澄清槽(S03721),在渣水進(jìn)入澄清槽的同時(shí)加入絮凝劑,加速固體顆粒的聚集和沉降。溢流出的澄清水進(jìn)入灰水槽(T03721).澄清水經(jīng)渣沫低壓灰水泵(P03725A/B)送往灰水槽(T03701)。沉降下來的固含量約 10wt%的渣漿經(jīng)渣沫澄清槽底流泵(P03724A/B)輸送到渣漿貯槽(T03722),渣漿在貯槽中進(jìn)一步濃縮、沉降,出貯槽的渣漿濃度約 25%,也可根據(jù)工藝需要輸送至澄清槽(S03701/13701)。

4 板框壓濾機(jī)的操作運(yùn)行 由于壓濾機(jī)反吹管和壓濾機(jī)泵未完全投入使用,不具備全自動(dòng)狀態(tài),目前壓濾機(jī)操作步驟:

(1)壓濾機(jī)泵運(yùn)行時(shí)必須保持一臺(tái)壓濾機(jī)進(jìn)料或一臺(tái)臥螺機(jī)進(jìn)料(臥螺機(jī)進(jìn)料手閥保持全開,調(diào)節(jié)閥閥位一般不超過 20%),嚴(yán)禁出現(xiàn)憋壓;

(2)檢查確認(rèn)壓濾機(jī)油位、濾布、皮帶等完好正常;

(3)打開壓濾機(jī) PLC 畫面,點(diǎn)擊壓緊,當(dāng)壓緊壓力達(dá)到,開始合板,合板限位信號(hào)到后進(jìn)入下一步;

(4)點(diǎn)擊畫面輸料,此時(shí)壓濾機(jī)進(jìn)料閥自動(dòng)打開,畫面顯示恒壓輸料。此時(shí)壓濾機(jī)開始進(jìn)料,出水管開始出水;

(5)當(dāng)壓濾機(jī)出水管微量出水且壓濾機(jī)進(jìn)料管壓力表壓力達(dá)到 0.6MPa 以上時(shí),準(zhǔn)備卸料;

(6)一切確認(rèn)正常后打開壓濾機(jī) PLC 控制面板,點(diǎn)擊屏幕上輸料,輸料反饋?zhàn)兗t,壓濾機(jī)進(jìn)料閥自動(dòng)關(guān)閉,壓濾機(jī)停止進(jìn)料;停留 30 秒左右再進(jìn)入下一步,主要為控水,防止泄壓退回時(shí)噴水;

(7)點(diǎn)擊屏幕上吹掃,此時(shí)回流閥門打開,使得濾板進(jìn)料孔道內(nèi)水回流至濾液罐內(nèi),回流閥35 秒自動(dòng)關(guān)閉,根據(jù)水管出水情況,回流關(guān)閉后大概再停留 30-50 秒進(jìn)行控水后進(jìn)入下一步,防止泄壓退回時(shí)噴水;

(8)點(diǎn)擊 PLC 畫面停止按鍵,根據(jù)水管出水情況可以再次控水;

(9)點(diǎn)擊 PLC 畫面上退回按鍵,壓濾機(jī)壓緊板開始退回,達(dá)到限位后,壓緊板停止退回,壓濾機(jī)開始翻板,同時(shí)輸送皮帶開始運(yùn)行,翻板達(dá)到限位后拉板小車開始運(yùn)行,進(jìn)行拉板取板開始卸料,當(dāng)遇緊急情況拉下拉線開關(guān),小車會(huì)停止運(yùn)行;

(10)卸料完畢后拉板小車回到起點(diǎn)限位后,將自動(dòng)進(jìn)入到壓緊第 3 步驟,開始進(jìn)行下一輪進(jìn)料。

5 板框壓濾機(jī)的操作注意事項(xiàng) 操作注意事項(xiàng)包括:

(1)由于壓濾機(jī)為機(jī)械液壓等操作,存在有擠壓、剮蹭、跌落、機(jī)械傷害等風(fēng)險(xiǎn);

(2)污泥貯槽T37002 兩個(gè)系列先在用一個(gè),時(shí)刻注意 3702 液位,液位高時(shí)及時(shí)對(duì)壓濾機(jī)輸料時(shí)間進(jìn)行縮短調(diào)整,液位控制在 30%一下。兩個(gè)系列 P3704 同時(shí)進(jìn)入一個(gè) 3702,出口共用一個(gè)保持流量在 90-100m3/h,巡檢注意兩個(gè)系列泵的運(yùn)行打量情況,每次巡檢測(cè) 0/1 系列澄清槽底錐溫度,每個(gè)班與電氣對(duì)P0/13704 電流只是兩次,并保證兩個(gè)泵電流基本相同。

(3)壓濾機(jī)泵為持續(xù)運(yùn)行狀態(tài),必須保證有進(jìn)料設(shè)備;

(4)濾板必須放置在軌道內(nèi),有出軌道發(fā)生傾斜不對(duì)稱的及時(shí)手動(dòng) 調(diào)整過來,

(5)退回卸料必須按要求進(jìn)行控水,嚴(yán)禁出現(xiàn)濾板間有水噴出。

(6)卸料時(shí)壓濾機(jī)上面必須有人操作,隨時(shí)做好準(zhǔn)備,卸料時(shí)拉板小車運(yùn)行注意好拉鉤,有帶板現(xiàn)象及時(shí)暫停,處理好后在運(yùn)行,嚴(yán)禁出現(xiàn)拉板取板時(shí)剮蹭撞毀軌道限位現(xiàn)象,運(yùn)行時(shí)必須有人操作,第一時(shí)間能暫停運(yùn)行;

(7)油缸、油泵和溢流閥等液壓元件需定期換油,并定期進(jìn)行空載運(yùn)行,工作回油的過濾精度為 20um,

(8)小車及傳動(dòng)機(jī)構(gòu)應(yīng)保持良好潤(rùn)滑,加油頻次每周一周四夜班對(duì)壓濾機(jī)潤(rùn)滑油點(diǎn)進(jìn)行加油,拉板小車、拉板小車軌道、濾板軌道每個(gè)班都清理,加油潤(rùn)滑。

6 主要故障及排除方法

(1)液壓系統(tǒng)嚴(yán)重噪音或壓力不穩(wěn) 原因:油泵缺油吸空、吸油管堵塞導(dǎo)致供油不暢;濾板密封面夾有雜物;油路中混入空氣;油泵損壞或磨損、溢流閥工作不穩(wěn);管路震動(dòng)。 處理措施:油箱及時(shí)加油要求的液壓油品,及時(shí)檢查吸油管路并定期清理;清理密封面;排凈空氣;更換或修理油泵、溢流閥;緊固管路避免震動(dòng)。

(2)液壓系統(tǒng)壓力不足或無壓力 原因:油泵損壞;供油壓力閥值調(diào)整有誤;油品粘度過低導(dǎo)致液壓油的流動(dòng)性差;油泵系統(tǒng)中有部件漏油、滲油導(dǎo)致壓力不足。 處理措施:更換或修理;重新調(diào)整供油閥值;按照規(guī)定加注合格的液壓;檢查油泵供油系統(tǒng)是否有漏油、滲油問題,并采取相應(yīng)的維修措施。

(3)板框斷裂或變形 原因:過濾壓力太高;料液溫度過高;壓緊力太高;過濾速度太快;進(jìn)料孔堵塞;過濾時(shí)中途停車。 處理措施:調(diào)低壓力;適當(dāng)降低溫度;適當(dāng)調(diào)節(jié)壓緊力;降低過濾速度;清理進(jìn)料孔;過濾時(shí)中途切勿停車。

(4)隔膜損壞 原因:氣壓不足;進(jìn)料不足;有異物刺破隔膜。 處理措施:降低壓榨壓力;將物料充滿濾室充滿后壓榨;去除異物。

(5)其它常見故障 故障現(xiàn)象:高壓溢流閥損壞或卡死,換向閥損壞,大活塞密封圈損壞,小活塞“O”型密封圈損壞;油缸內(nèi)泄漏;板框間漏液嚴(yán)重。 處理措施:更換配件;更換油缸密封;板框變形,密封面有雜物,濾布有褶皺、重疊等,壓緊力不足。

7 結(jié) 論 板框壓濾機(jī)在龍宇煤化工有限公司黑水處理系統(tǒng)應(yīng)用以來,板框壓濾機(jī)的維修成本較低、設(shè)備維護(hù)簡(jiǎn)單,過濾效率顯著提高,尤其是濾板具有隔膜壓縮功能,可直接對(duì)隔膜腔注入空氣實(shí)現(xiàn)對(duì)濾餅的擠壓,加強(qiáng)濾餅的脫水效果,有效改善過濾效果。應(yīng)用效果表明,板框壓濾機(jī)實(shí)現(xiàn)濾液液相中固體懸浮物含量小于 1%,過濾效果較好,回收濾液全部用于重復(fù)利用。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實(shí)驗(yàn)。

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)