引言

紡織工業(yè)是我國的傳統(tǒng)支柱產(chǎn)業(yè),印染是紡織產(chǎn)業(yè)鏈中的關(guān)鍵環(huán)節(jié)。但是,印染產(chǎn)生的廢水具有水量大、污染物濃度高、色度深、堿性大、可生化性差的特點,不管是采用化學(xué)處理法還是生物處理法,都會產(chǎn)生大量污泥,印染污泥的無害化、減量化、穩(wěn)定化、資源化處理利用,是整個行業(yè)亟待解決的問題。污泥處理處置的基本流程為:濃縮、穩(wěn)定、調(diào)理、脫水、干化、減量。其中,污泥壓濾機脫水是污泥處理的關(guān)鍵環(huán)節(jié),焚燒是實現(xiàn)最終污泥減量的有效途徑。目前,印染污泥的主要處理處置方式有土地利用、填埋、焚燒等,以及其他新的資源化處理利用技術(shù)。污泥焚燒是指將污泥置入焚燒爐內(nèi)進行高溫焚燒,使有機物 完 全 碳 化污泥焚燒具有減少污泥體積、殺死病原菌、完全分解有毒有害有機物、加強重金屬穩(wěn)定性,且 處 理 速 度 快,不需要長期貯存等優(yōu)勢。印染污泥因含有較多的有機組分和纖維物質(zhì),而具有較 高 的 熱 值,干燥后直接與原煤混合燃燒,可節(jié)約燃煤資源。污泥大多用鏈條爐、循環(huán)流化床和煤粉爐等進行焚燒。其 中,煤粉爐對污泥含水率要求控制在30%~40%,在實際處理時要盡量減少污泥含水率,否則會導(dǎo) 致 低 位 熱 值 降 低,造成排煙熱損增加和排煙含水量過大。因此,本研究通過優(yōu)化污泥的脫水效果,來減少泥餅含水率,使干化污泥更易于燃燒,故對原采用單一陽離子聚丙烯酰胺的污泥調(diào)理工藝進行了改進,優(yōu)化選用聚合硫酸鋁鐵、陰離子聚丙烯酰胺和電廠石灰殘渣對污泥進行脫水處理技術(shù),研究其脫水效果、透泥量、自然干燥時間、濾餅燃燒性等,并分析干化污泥與原煤摻燒的焚燒效果等。

1實驗部分

1.1主要材料與儀器本文采用印染廢水處理廠濃縮池污泥(污泥濃度98%~99%,含物化污泥和生化污泥)、聚合硫酸鋁鐵(液態(tài),pH約為2,含氧化鋁10%,全鐵11%)、燃煤電廠雙堿法脫硫的廢石膏(pH約為12,含氧化鈣與碳酸鈣的總和10%)、陰離子聚丙烯酰胺(水解度20%~25%,分子量1400萬~1600萬)為主要材料。主要儀器有電熱恒溫干燥箱(上 海 啟 勝,202-00A型) ,馬弗爐(北京科偉永興,SX-2.5-10) ,干燥器,第一混 合 罐(50m3體 積) ,第 二 混 合 罐(30m3體積) ,第三混合罐(10m3體積) ,程控隔膜板框壓濾機(XZMG400/1500-U型) ,CT2100C型煤炭發(fā)熱量測定儀.

1.2實驗方法

1.2.1實驗室藥劑調(diào)理實驗取1200mL某印染廠污泥濃縮池的混合污泥(并測量室溫為20°C) ,分別向6個250mL燒杯中各倒入100mL,再按0.15、0.20、0.25、0.30、0.35、0.40mL的投加量分別向各燒杯中加入聚合硫酸鋁鐵溶液,并用玻璃棒手動攪拌,攪 拌2min后 靜 置3min,觀察泥水分離情況,測 量 溶 液pH,確 定 聚 合硫酸鋁鐵的最優(yōu)投加量。取剩余600mL濃縮污泥,分別取100mL置于6個250mL燒杯中,按上述實驗優(yōu)選的投加量將聚合硫酸鋁鐵加入每個燒杯后攪拌10min,然后向燒杯中分別加入自備電廠廢石膏,調(diào)pH至9,攪 拌10min,并確定石膏投加量,再分別按質(zhì)量比0.5‰、1.0‰、1.5‰、2.0‰、2.5‰、3.0‰的 比 例 向 燒 杯 中加入質(zhì)量濃度為1‰的陰離子聚丙 烯 酰 胺 溶 液,攪拌2min后靜置3min,觀察泥水分離情況,以確定最佳陰離子酰胺的投加比例。

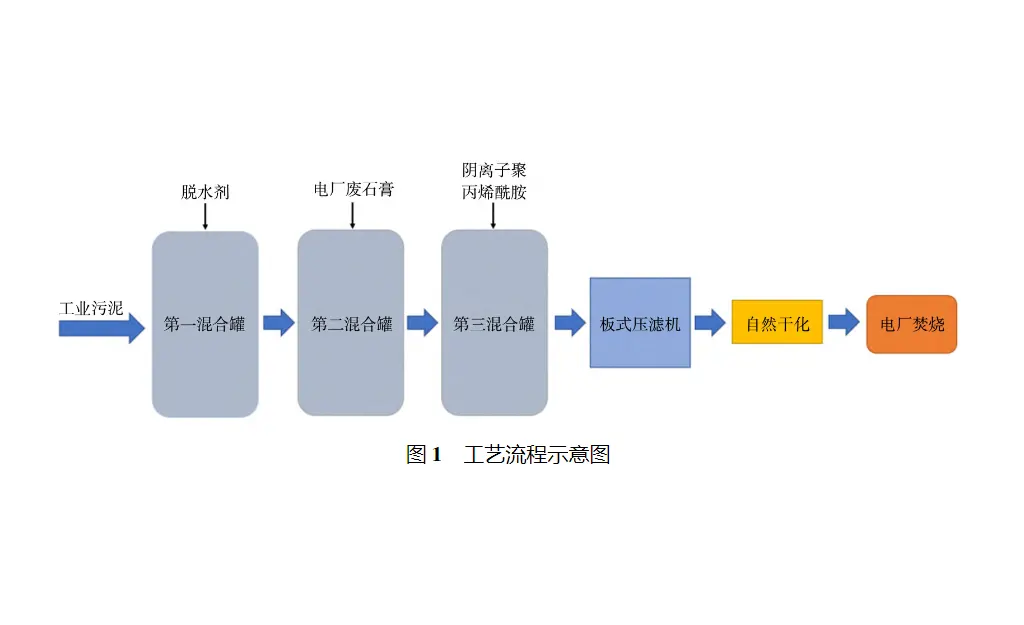

1.2.2現(xiàn)場運行實驗按實驗室實驗確定的聚合硫酸鋁鐵、廢石膏和陰離子酰胺的投加比例,在400m2的隔膜式板框壓濾機上進行實際操作,結(jié)合泥餅的脫水時間、含水率及濾布的透水量,判斷藥劑攪拌時間和投藥量及壓濾機壓濾壓力,并對脫水污泥的自然干化時間和無害化焚燒情況進行統(tǒng)計研究。將污泥注入到第一混合罐中,加入3.5L/m3聚合硫酸鋁鐵脫水劑,室溫20°C、pH5.5條件下混合22min;將初次混合產(chǎn)物導(dǎo)入第二混合罐,加 入35kg/m3石灰,調(diào)pH為9,室溫下混合12min;二次混合產(chǎn)物再導(dǎo)入第 三 混 合 罐,加 入2.5‰的 質(zhì) 量 濃 度為1‰的陰離子聚丙烯酰胺,室溫下混合26s,最終泵入隔膜式壓濾機,以7kg/cm2壓力壓濾35min,得到污 泥 濾 餅,濾餅經(jīng)自然干化后進行焚燒處理(圖1)。

1.3分析方法

(1)污泥含水率測試稱取適量污泥放入烘干恒重的坩堝中,在烘箱里105°C下烘燥2h,放在干燥器內(nèi)30min冷卻至室溫再稱,記下數(shù)據(jù),繼續(xù)烘燥2h再稱,直至恒重(或者兩次稱量的重量差≤0.4mg)。W(%)=[(W2-W3)/(W2-W1) ]×100%(1)其中,W1為恒重后坩堝的質(zhì)量,W2為 未 烘 燥污泥與坩堝總質(zhì) 量,W3為烘干恒重后污泥與坩堝總質(zhì)量。

(2)濾餅有機污泥含量測試取適量干燥濾餅,將其放置到馬弗爐內(nèi),在550°C條件下灼燒3h,稱量濾餅灼燒前后質(zhì)量,做2~3組平行試驗。通過下式計算污泥有機物含量。有機污泥含量(%)=[(m1-m0)/m0]×100%(2)其中,m0和m1分別為高溫灼燒前后污泥質(zhì)量,g。

(3)濾布透泥量濾布的透泥量即濾布透水速率,在一定壓力條件下,將脫水污泥使用壓濾機壓濾,記錄時間及通過的水體積,按式(3)計算透泥量Q。Q=V/(t×A)(3)其中,V為壓濾透過的泥水體積,L;t為壓濾時間,s;A為濾布透水面積,m2。

(4)自然干燥過程將污泥脫水濃縮處理后得到的濾餅置于平坦、通風(fēng)、陽光處進行晾曬,記錄每日天氣情況,上下午各檢測濾餅含水率一次。

(5)污泥熱值測定稱取一定量的研磨試樣,用已知質(zhì)量和單位熱值的擦鏡紙包緊放入石英坩堝里。試驗中不用添加額外的添加助燃劑,自動測定,試驗結(jié)束后,讀取測試樣品的彈筒熱值,參照煤的發(fā)熱量測定方法,計算試樣的高位發(fā)熱量。

2實驗結(jié)果

2.1污泥脫水改性調(diào)理效果

根據(jù)實驗發(fā)現(xiàn),投加0.35mL聚合硫酸鋁鐵的5#燒杯泥水分離效果最好,絮 體 最 大,加 廢 石膏調(diào)pH為9,確定投加量為3.5g,陰離子酰胺(質(zhì)量濃度為1‰)按2.5‰投加比例的5#燒杯 中 絮 體最大,效果最好。按此比例調(diào)理后的污泥經(jīng)1.2.2現(xiàn)場壓濾實驗后測得的泥餅平均含水率為40%,較原單一陽離子聚丙烯酰胺調(diào)理后壓濾污泥含水率80%左 右,下 降 了 近50%,說明采用聚合硫酸鋁鐵、廢石膏及陰離子酰胺對污泥進行調(diào)理后的污泥脫水效果顯著。經(jīng)檢測,實驗中污泥的主要特征有:有機物含量高,性 質(zhì) 不 穩(wěn) 定,易 腐 化 發(fā) 臭;顆 粒 較 細,比 重 接 近1;含水率高,呈膠狀結(jié)構(gòu),不易脫水。針對此特點,選用聚合硫酸鋁鐵(PAFS)作為無機混凝劑,再用有機的陰離子聚丙烯酰胺輔以石灰調(diào)理,可達到很好的脫水效果。使用硫酸鋁鐵對污泥脫水改性后,一方面,破壞污泥結(jié)構(gòu),釋放結(jié)合水和胞內(nèi)水;另一方面,構(gòu)建微型骨架體增加污泥絮粒強度,提高了脫水性能。石灰-陰離子聚丙烯酰胺聯(lián)用,利用帶有正電荷的Ca(OH)2絮體物將帶負電的絮凝劑和污泥顆粒吸附在一起,可形成一種復(fù)合的凝聚體系。石灰的加入能夠加劇污泥的松散結(jié)構(gòu),形成堅硬的網(wǎng)絡(luò)骨架,并緩解親水現(xiàn)象,以達到改善污泥脫水性能的效果[8]。使用燃煤電廠雙堿法脫硫的廢石膏,代替石灰,可以廢治廢,廢石膏中氧化鈣和碳酸鈣的總和在10%左右,pH為12,在中和無機調(diào)理后污泥酸性的同時,更有利于聚丙烯酰胺充分發(fā)揮作用,提高了泥水分離速度。

2.2濾布透泥量

根據(jù)1.2.2現(xiàn)場實驗結(jié)果,板框壓濾機的壓濾周期為4h,相較單一陽離子聚丙烯酰胺調(diào)理污泥時的壓濾時間6h縮短了2h。本實驗濾布連續(xù)使用5周的透泥 量 見 圖2,每周透泥量分別為150、142、135、132、128L/(m2·s) ,濾布透泥量經(jīng)5周連續(xù)使用降低 了14.6%。一 般 情 況 下,為 保 證 出 泥 效 率,板框壓濾機濾布的透泥量降低20%以上需沖洗 濾布才可繼續(xù)使用,考慮到要保證工作效率及泥污處理量,每月清洗一次濾布。相比原采用單一陽離子聚丙烯酰胺調(diào)理污泥時濾布清洗周期僅1周,大大延長了濾布清洗周期,減輕了工人勞動強度。由上述結(jié)果可見,采用1.2.1的污泥調(diào)理方法,顯著增強了水泥分離的效果,大大縮短了污泥壓濾的時間,改善了污泥糊堵塞濾布的情況,使濾布透泥量的下降幅度大大減緩。

2.3污泥自然干燥時間為掌握不同季節(jié)濾餅的自然干燥時間,對自然干燥的泥餅進行了含水率監(jiān)測。試驗濾餅的攤置厚度為10~12cm,每 天 上 午10:00—11:00、下 午14:00—15:00點對泥餅進行機械翻攪,按照晾曬的時間堆垛之后多點取樣測試濾餅的含水率。初始含水率在40%的濾餅春季經(jīng)3d自然晾曬,含水率降到了19%;夏季經(jīng)晾曬2d,含水率降到了16.15%;秋季經(jīng)晾曬2.5d,含水率降到了17%;冬季經(jīng)晾置3d,含水率降到了19.22%。原采用單一陽離子酰胺處理后的污泥一般晾曬一周到一個月才可干燥,本實驗組合污泥調(diào)理劑的使用,大大減少了泥餅晾曬時間,無論何種季節(jié),泥餅在室外晾置2~3d,其含水率即可降至20%以下,均達到了燃煤電廠摻燒泥餅含水率小于30%的要求。脫水過程廢石膏的加入,是對污泥的堿性物理穩(wěn)定處理,不僅提高了脫水泥餅的pH,還可以釋放出熱量殺滅 病 原 菌、降低惡臭和鈍化重金屬,阻止或充分抑制微生物反應(yīng)而產(chǎn)生的臭氣和生物傳播介質(zhì),保證了污泥在發(fā)生腐敗和惡臭之前能夠儲存3d以上,進而保證泥餅可以室外晾置。

2.4污泥燃燒性本實驗污泥壓濾后泥餅的4次成分測試結(jié)果如圖4所示,污泥的有機成分平均占比高達75.75%,無機成分平 均 占 比24.25%,濾餅中氧化鈣和碳酸鈣的平均總含量為11%,含水率平均在40%。由圖5可知,用于摻燒的煤炭熱值較高為32000kJ/kg,起燃溫度 也 較 高 為410°C,干化污泥濾餅熱值為700~800kJ/kg,起燃溫度288°C,相比較而言,本實驗污泥更易燃燒。這是由于調(diào)理后污泥成分中含有部分氧化鈣,在燃燒過程中氧化鈣可以分解部分難燃有機物,使低溫區(qū)有機物增多,加快氧氣的擴散,使揮發(fā)分析出速率加快,污泥著火的穩(wěn)定性提高,有助于污泥燃燒的進行。一般焚燒污泥的含水率降到30%以下,按5%~10%的摻入量與鍋爐原煤混合燃燒。本實驗脫水調(diào)理后的壓濾污泥經(jīng)自然風(fēng)干后的含水率可降到20%左右,更有利于污泥摻燒。本研究采用XG-75/3.82-M型 煤 粉 爐 進 行 焚 燒 實 驗,風(fēng) 干 后 污 泥 以5%~8%的比例 與 原 煤 摻 燒,經(jīng)實踐對鍋爐運行工況無明顯影響。

2.5工藝效果對比與原采用單一陽離子聚丙烯酰胺調(diào)理的工藝相比,使用本工藝流程進行濃縮脫水處理效果如表2所示。聚合硫酸鋁鐵、脫硫廢石膏和陰離子聚丙烯酰胺的使用,提高了泥水分離速度,減少了污泥堵塞濾布的情況,使壓濾周期縮短了2h,濾布清洗周期延長了3周,污泥日均處理量提高了160m3;廢石膏的加入,大大提高了污泥的干燥速度,干燥時間由1周縮 短 至3d左 右,處 理 成 本 從2.57元/m3降 到1.75元/m3,節(jié)約36.4%。

3結(jié)論本文通過對印染工業(yè)污泥進行濃縮脫水焚燒處理,實現(xiàn)了廢物無害化利用:(1)選用聚合 硫 酸 鋁 鐵、廢石膏和陰離子聚丙烯酰胺進行污泥脫水調(diào)理,成本較低,脫水后污泥平均含水率可達到40%。(2)前述污泥調(diào)理劑的使用,減少了污泥在濾布的板結(jié)情況,濾布換洗周期由1周延長至1個月,壓濾時間縮短了2h,污泥日處理量提高160m3。(3)前述污泥調(diào)理劑的使用,使泥餅自然干燥時間縮短了3~4d,干化泥餅含水率達到20%左右。(4)前述干化后的泥餅采用XG-75/3.82-M型煤粉爐,以5%~8%的比例與原煤進行摻燒,對鍋爐運行工況無明顯影響。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機