引言

隨著國家對環(huán)保要求的提高,企業(yè)必須不斷加強(qiáng)環(huán)保治理工作,氯堿生產(chǎn)行業(yè)作為用水大戶,不但在生產(chǎn)過程中產(chǎn)生大量廢水,而且治理達(dá)標(biāo)難度很大,排放后對區(qū)域環(huán)境造成嚴(yán)重污染,所以,企業(yè)做好廢水綜合利用,搞好循環(huán)經(jīng)濟(jì)是頭等大事。氯堿廢水處理主要分為PVC廢水和氯堿廢水,處理時(shí)應(yīng)本著依據(jù)“輕污分流、循環(huán)使用、一水多用、減少排放”原則治理。

1廢 水 處 理 方 案

1.1PVC界區(qū)廢水處理工藝PVC界區(qū)廢水有乙炔工序、氯乙烯工序、聚合工序和干燥工序等排放的廢水,本著清潔生產(chǎn)、資源利用的原則,盡可能將裝置產(chǎn)生的廢水經(jīng)預(yù)處理后回用。乙炔工序電石渣漿水經(jīng)沉淀預(yù)處理后回全部回用于乙炔發(fā)生器;乙炔凈化廢水經(jīng)氧化預(yù)處理、乙炔堿洗廢水經(jīng)中和沉淀預(yù)處理后大部分回用,少部分排入PVC界區(qū)污水處理站。含氯乙烯的聚合廢水先進(jìn)行汽提處理,回收的氯乙烯返回到聚合裝置,一部分廢水作為聚合漿料沖洗水回用,一部分排到PVC界區(qū)污水處理系統(tǒng)。PVC界區(qū)的廢水采用凱膜處理工藝,處理后70%的廢水返回聚合工段使用;其余30%的廢水,經(jīng)收集后采用MBR工藝處理后排入廠區(qū)污水處理站,回用。1.2氯堿界區(qū)廢水處理工藝 氯堿界區(qū)廢水主要為化鹽工序鹽水、螯合樹脂再生廢水、各工序酸堿廢水、堿蒸發(fā)工藝?yán)淠旱龋饕ㄟ^裝置區(qū)的污水預(yù)處理裝置,進(jìn)行中和、絮凝、沉淀,回用或排入氯堿廢水處理系統(tǒng),進(jìn)入廠區(qū)污水處理站。

2廢水處理工藝流程

2.1PVC界區(qū)廢水處理回用工藝流程

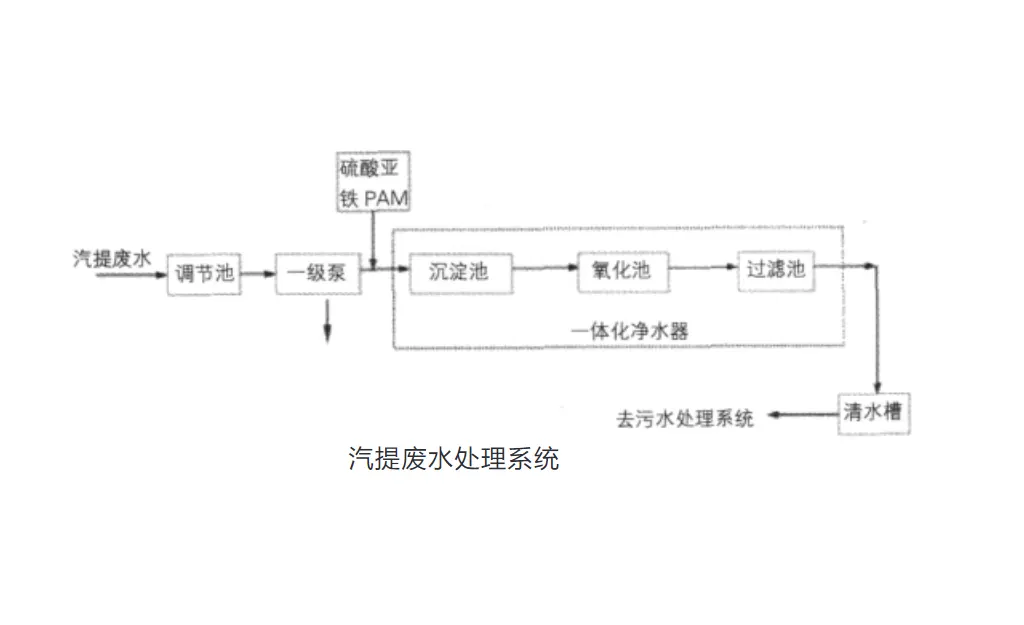

2.1.1汽提廢水,工藝流程如圖所示。

①汽提廢水由PVC界區(qū)排水總管自流進(jìn)入調(diào)節(jié)池,經(jīng)一級(jí)泵打入一體化凈水器,同時(shí)在一級(jí)泵后端經(jīng)加藥裝置、計(jì)量泵、管道混合器加入硫酸亞鐵溶液、PAM溶液,然后進(jìn)入一體化凈水器,污水經(jīng)過反應(yīng)、沉降、氧化,出水自流入過濾池,經(jīng)過濾后自流入中間水池進(jìn)行PH中和。一體化凈水器產(chǎn)生的污泥自控排入污泥處理系統(tǒng),經(jīng)污泥泵打入沉降式離心脫水機(jī)干化后自動(dòng)卸泥,運(yùn)往渣場定點(diǎn)填埋;過濾池自控反洗水返回調(diào)節(jié)池。污水加入硫酸亞鐵溶液后的反應(yīng)方程式:FeSO4+S2-= FeS↓+SO42-Ca2++ SO42-=CaSO4↓OH-+H+=H2O以上工藝流程采用的是目前運(yùn)用成功的化學(xué)絮凝法,主要利用FeSO4與S2-化學(xué)反應(yīng),生成FeS沉淀。由于FeS顆粒極細(xì),故必須投加助凝劑PAM助凝,并經(jīng)斜板沉淀池才能沉淀這種懸浮物,為了保證COD達(dá)標(biāo),所以在沉淀池后設(shè)氧化池。通過投加次氯酸鈉加之低強(qiáng)度鼓風(fēng)曝氣,攪拌與催化氧化而達(dá)到目的;再經(jīng)過濾后使出水達(dá)到活性炭過濾裝置對進(jìn)水水質(zhì)的要求。

②用計(jì)量泵往中間水池加入31%濃度的鹽酸(專用管道送到污水處理站),調(diào)節(jié)PH值到7~9,在池底用空氣攪拌器攪拌,鹽酸的投加量由設(shè)置在池中的PH在線檢測儀控制。

③二級(jí)泵將污水從中間水池打入一級(jí)并聯(lián)活性炭裝置進(jìn)一步處理后排入監(jiān)護(hù)池,池中設(shè)有COD在線檢測儀和電導(dǎo)率在線檢測儀,如監(jiān)護(hù)池中污水COD和電導(dǎo)率超標(biāo)時(shí)將報(bào)警,由監(jiān)護(hù)泵返回調(diào)節(jié)池。活性炭是目前開孔面積最大的水處理吸附材料之一,由于前級(jí)中和投加的是鹽酸,水中殘留的氯離子較多,影響電導(dǎo)率指標(biāo),故采用慢濾式活性炭吸附器最后把關(guān),吸附掉氯根和部分COD、BOD等物質(zhì),使出水水質(zhì)達(dá)標(biāo)。實(shí)踐證明,在活性炭中濾速越低其吸附能力越強(qiáng),所以采用6~8m/h低濾速吸附指標(biāo)。

④本工藝的特點(diǎn)本工藝有以下優(yōu)點(diǎn):a污水中的硫化物、COD如有較大的變化時(shí),通過PH值在線監(jiān)測儀監(jiān)測的PH值來調(diào)整硫酸亞鐵溶液的投加量,將PH值控制在可9~10范圍之內(nèi),以利于硫酸亞鐵的反應(yīng)。b沒有硫化氫的二次污染產(chǎn)生。c整套處理方案可以實(shí)現(xiàn)PLC控制,易于管理維護(hù)。d污水處理裝置處理效率高,運(yùn)行成本較低,能夠保證出水的連續(xù)性和穩(wěn)定性。

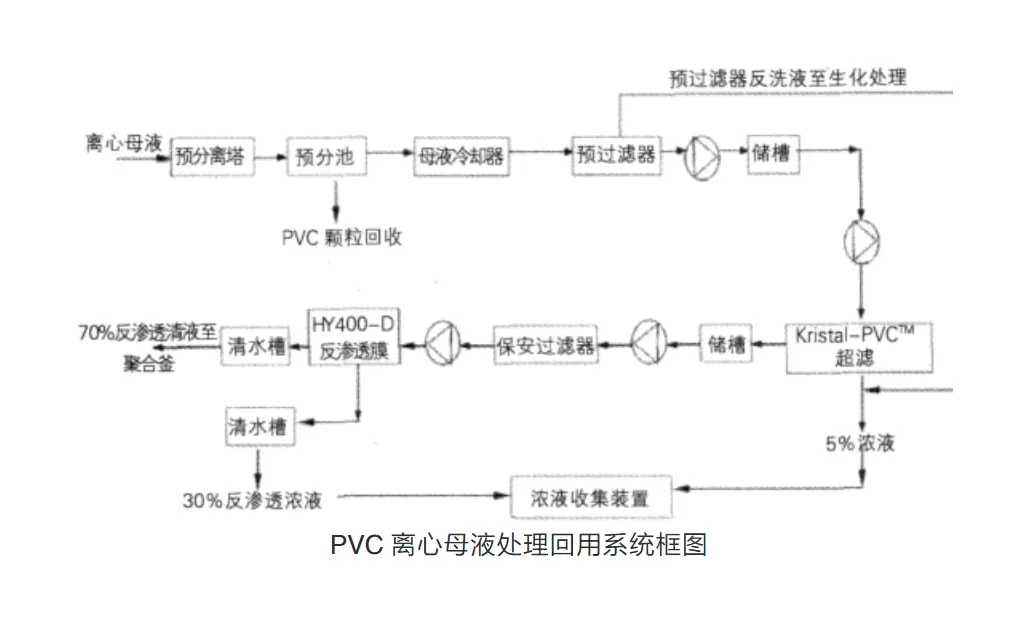

2.1.2離心母液

①工藝原理及流程簡述膜分離的基本原理是以壓力為推動(dòng)力,對于PVC離心母液,在壓差作用下,大于膜孔徑的PVC顆粒、殘留的少量引發(fā)劑和分散劑等大分子有機(jī)物等被截留到特別為PVC離心母液處理并回用項(xiàng)目研發(fā)的抗污染超濾膜Kristal-PVCTM上,而分子量小的有機(jī)物及水透過膜進(jìn)入膜濾出液中,通過泵送至經(jīng)過改良的抗污染反滲透膜HY400- D,使得分子量小的有機(jī)物及水中的一些離子雜質(zhì)被反滲透膜截留,過濾后的清液作為聚合用水再次用于聚合。由于PVC生產(chǎn)工藝中的用水是經(jīng)過軟化的去離子水,在生產(chǎn)過程中沒有添加任何其他的鹽類雜質(zhì),因此只要將PVC、VCM和少量分散劑、引發(fā)劑去除后,處理后的水就直接可以回用。其工藝過程如下圖所示。PVC離心母液首先經(jīng)過預(yù)分離塔調(diào)節(jié)水質(zhì)后進(jìn)入母液分離池,再經(jīng)換熱器降溫至30-40°C,通過預(yù)過濾器去除100微米以上顆粒后,送入超濾膜系統(tǒng),廢水中大分子物質(zhì),包括PVC、部分VCM、分散劑和引發(fā)劑等被膜截留在超濾濃液返回到系統(tǒng)回收;小分子有機(jī)物和水則透過膜進(jìn)入反滲透系統(tǒng),去除99%以上的鹽份及有機(jī)物后回用。其中反滲透產(chǎn)水占整個(gè)處理水量的70%以上,直接回用于PVC聚合工藝,其余的30%左右的超濾產(chǎn)水進(jìn)入高濃母液處理系統(tǒng)。

②工藝特點(diǎn)針對不同水質(zhì)特點(diǎn),選用專業(yè)的膜技術(shù),工藝技術(shù)及設(shè)備先進(jìn)、成熟可靠,處理效果穩(wěn)定,保證出水穩(wěn)定地達(dá)到規(guī)定的水質(zhì)標(biāo)準(zhǔn)。工藝簡單,易于操作便于管理,占地少,運(yùn)行費(fèi)用低。運(yùn)行管理方便,運(yùn)轉(zhuǎn)靈活,對水量和水質(zhì)變化的適應(yīng)性強(qiáng),能最大限度的發(fā)揮處理裝置和處理構(gòu)筑物的處理能力。

便于實(shí)現(xiàn)工藝過程的自動(dòng)控制,提高管理水平,降低勞動(dòng)強(qiáng)度和人工費(fèi)用。水回用率高,廢物排放量少,在減少環(huán)境污染同時(shí)節(jié)約大量水資源,為客戶創(chuàng)造最佳效益;為客戶以后的擴(kuò)產(chǎn)和產(chǎn)業(yè)升級(jí)解決了用水問題及排污問題。出水水質(zhì)可以滿足去離子水水質(zhì)要求,大大節(jié)省了去離子水制水成本。

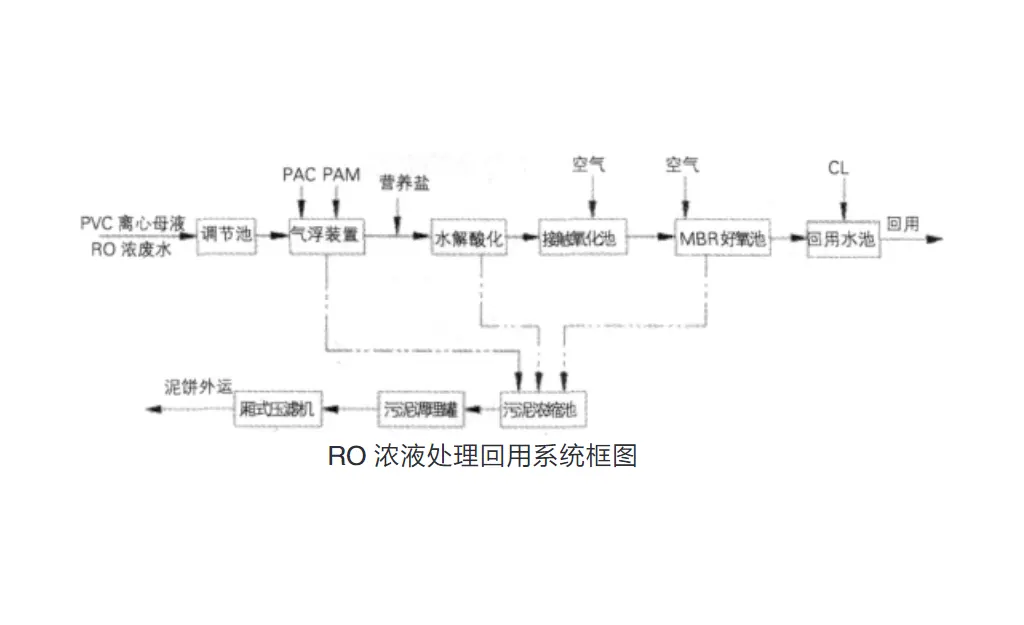

③RO濃液經(jīng)超濾及反滲透處理后,70%的離心母液返回聚合釜,30%的高濃母液進(jìn)入高濃母液處理系統(tǒng),處理合格的廢水進(jìn)入循環(huán)水系統(tǒng)進(jìn)行再利用。

流程說明:PVC離心母液經(jīng)過RO后的濃廢水進(jìn)入調(diào)節(jié)池,調(diào)節(jié)池的作用在于水質(zhì)和水量的均衡。調(diào)節(jié)池內(nèi)的廢水經(jīng)水泵提升進(jìn)入氣浮裝置。通過加藥氣浮去除部分懸浮物和部分有機(jī)物,降低后續(xù)生化處理的負(fù)荷。氣浮出水直接進(jìn)入?yún)捬醴磻?yīng)池,水解酸化池內(nèi)置大量填料。由于生產(chǎn)用水為脫鹽水,缺少微生物代謝需要的營養(yǎng)物質(zhì),所以需向厭氧中補(bǔ)充部分營養(yǎng)鹽。水解酸化池的功能主要是提高B/C值。經(jīng)過水解酸化的廢水進(jìn)入接觸氧化池,接觸氧化池分為三段,在不同階段可以產(chǎn)生不同的優(yōu)勢菌種,有利于不同性質(zhì)污染物的去除;接觸氧化池的處理目標(biāo)是把主要污染物降解到二級(jí)排放水平,預(yù)計(jì)COD可以達(dá)到120mg/L以下,氨氮可以達(dá)到15mg/L以下。接觸氧化池出水進(jìn)入MBR好氧池,MBR好氧反應(yīng)可以高效降低水中的有機(jī)污染物。由于殘留的COD都是難于降解的,MBR的目標(biāo)就是降解這些有機(jī)物,并充分利用MBR的去除氨氮的特性降低水中氨氮的水平。經(jīng)過MBR處理后,濁度小于1,懸浮物小于1mg/L,出水清澈透明。經(jīng)過MBR的水進(jìn)入回用水池,在回用水池中加入含氯消毒劑 (如NaClO),用水泵提升實(shí)現(xiàn)回用。氣浮浮渣、厭氧處理和好氧處理的剩余污泥進(jìn)入污泥處理系統(tǒng)。污泥經(jīng)脫水后,泥餅外運(yùn)。

2.1.3電石渣漿廢水處理回用工藝流程乙炔電石渣漿廢水的回用系統(tǒng)工藝流程如圖所示。乙炔工序產(chǎn)生電石渣漿廢水的主要成分為Ca(OH)2,含量在110g/L左右,Ca(OH)2大部分以懸浮狀態(tài)存在,經(jīng)沉淀后,上清液中Ca(OH)2含量可降至500- 1800mg/L,去除率可達(dá)99%以上。電石渣漿澄清液回收利用是將電石渣漿經(jīng)絮凝沉降和板框壓濾機(jī)脫水后,澄清液返回乙炔發(fā)生器,由于每噸電石水解反應(yīng)消耗大約0.5t水,電石渣漿絮凝沉降、過濾脫水以及澄清液冷卻過程系統(tǒng)損失等,乙炔發(fā)生過程是虧水系統(tǒng),需要不斷補(bǔ)充新鮮水。電石和水反應(yīng)產(chǎn)生大量的電石渣漿水,進(jìn)渣漿濃縮池,排出含Ca(OH)2、硫化物的清水,經(jīng)泵送入冷卻塔冷卻到30- 40°C,將冷卻清水泵送入乙炔發(fā)生器重復(fù)利用,不足部分補(bǔ)充新鮮水。經(jīng)過上述工藝處理后的廢水全部回收利用,實(shí)現(xiàn)電石渣廢水的閉路循環(huán),減少了污染物的排放。采取這一措施,避免了輸送過程中對管道的腐蝕和堵塞,減少了維護(hù)管道的難度,而且減少了排放電石渣數(shù)量,其工藝可行。

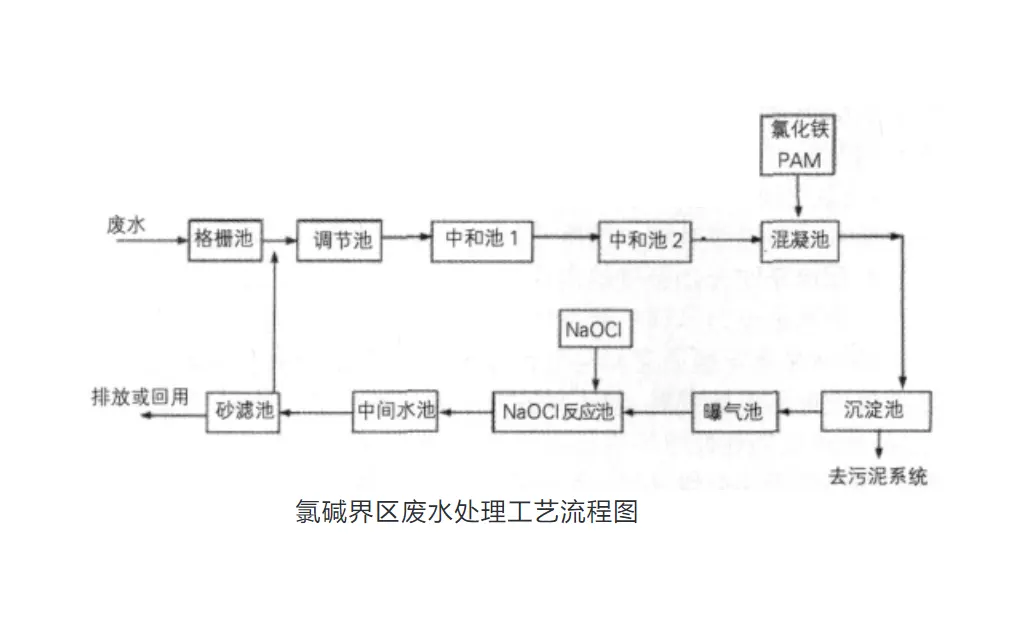

2.2氯堿裝置廢水處理利用工藝氯堿界區(qū)廢水處理工藝如圖所示。

①氯堿界區(qū)廢水由界區(qū)廢水主管接入PVC界區(qū)廢水處理裝置,其現(xiàn)有條件可以滿足要求。

②氯堿界區(qū)廢水由總管引入機(jī)械格柵再進(jìn)入調(diào)節(jié)池。

③氯堿廢水調(diào)節(jié)池安裝潛水?dāng)嚢铏C(jī),防止污泥沉積。

④在中和池1進(jìn)口用計(jì)量泵投加鹽酸進(jìn)行中和反應(yīng),在中和池2繼續(xù)進(jìn)行均質(zhì)處理,在絮凝池由加藥計(jì)量裝置投加氯化鐵、PAM進(jìn)行絮凝反應(yīng),經(jīng)沉淀池沉降后進(jìn)入曝氣池。污泥進(jìn)入污泥處理系統(tǒng)。

⑤曝氣池、次氯酸鈉反應(yīng)池作為過渡水池,出水自流進(jìn)入中間水池,由二級(jí)水泵打到砂濾器進(jìn)行過濾后達(dá)到排放標(biāo)準(zhǔn);砂濾器反洗水回調(diào)節(jié)池。如果排放,則通過排放管網(wǎng)排放;如果回用,則進(jìn)入清水池,用回用水泵打到回用管網(wǎng)。

⑥污泥池、污泥泵、帶式壓濾機(jī)及其配套設(shè)施作為污泥處理設(shè)備,其能力可以滿足要求。污泥干化后運(yùn)渣場。

3小 結(jié)廢水經(jīng)上述工藝處理后、絕大部分循環(huán)回用,經(jīng)污水處理站處理后的氯堿界區(qū)和氯乙烯界區(qū)廢水可分別達(dá)到《燒堿、聚氯乙烯工業(yè)水污染物綜合排放標(biāo)準(zhǔn)》GB15581- 95新建二級(jí)排放標(biāo)準(zhǔn)要求。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實(shí)驗(yàn)。

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)