引言

混凝土灌注樁成孔施工過程中不可避免地會產(chǎn)生次生泥漿,給工程現(xiàn)場的文明施工帶來較多的困擾,滋生的工業(yè)廢土、廢水存在較多浪費。根據(jù)《中華人民共和國大氣污染防治法》第69條的規(guī)定,施工單位應當制訂具體的施工揚塵污染防治實施方案;JGJ 59—2011《建筑施工安全檢查標準》第3.2.3條規(guī)定,施工現(xiàn)場應有防止泥漿、污水、廢水污染環(huán)境的措施。由QC( 質(zhì)量管理)小組將原用于化工領域的壓濾機經(jīng)過改良、技術提升,以此為核心用于對基礎施工過程產(chǎn)生的泥漿進行分離消納,可達到既環(huán)保又經(jīng)濟的目的,產(chǎn)生較大的社會和經(jīng)濟效益。

1工程概況廈門市集美區(qū)某工程,建筑總高度97.9m,建筑面積221488m2,地下1層,地上33層,地下室基礎為樁基礎,框剪結構,總投資49250萬元,本工程主要建筑功能為住宅小區(qū)、幼兒園,樁基礎施工共有930根沖(鉆)孔混凝土灌注工程樁,261根沖(鉆)孔混凝土灌注支護樁。混凝土灌注樁成孔過程中產(chǎn)生的泥漿,既造成環(huán)境污染,又帶來巨大的經(jīng)濟損耗。

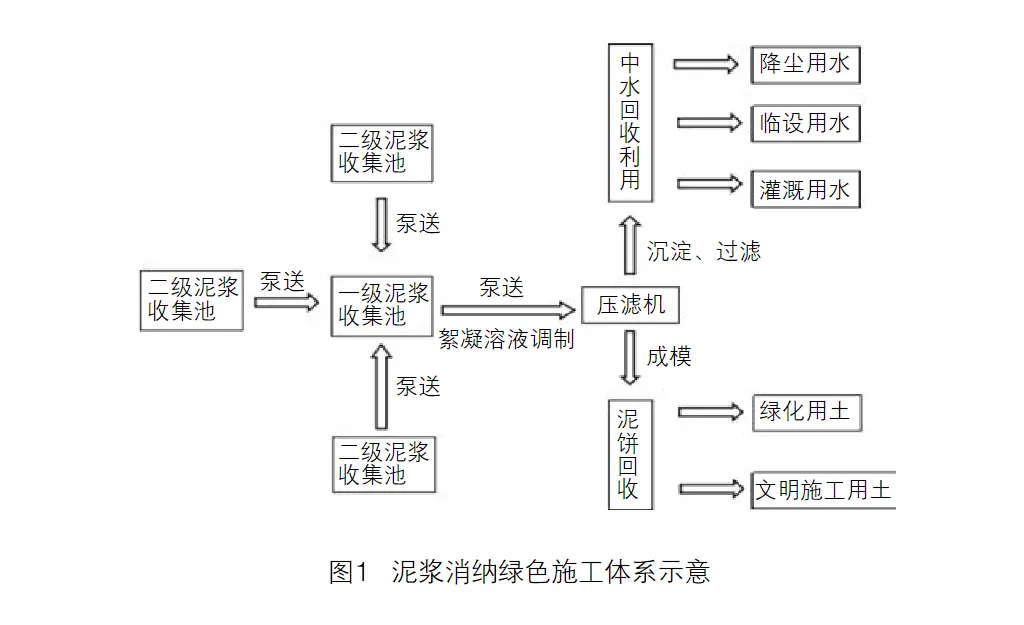

2 次生泥漿消納綠色施工體系次生泥漿消納綠色施工體系如圖1所示。

3施工要點

3.1 施工準備

3.1.1工程量預估項目開始之初,按照本工程的進度要求,推算灌注樁施工廢棄泥漿的日產(chǎn)量和總產(chǎn)量。本工程共有930根沖(鉆)孔混凝土灌注工程樁,261根沖(鉆)孔混凝土灌注支護樁,樁身混凝土量約27000m3,約產(chǎn)生80000m3的泥漿。工程前期使用20臺沖(鉆)孔樁機,讓2個作業(yè)班組交替流水施工,每天產(chǎn)生泥漿275m3。

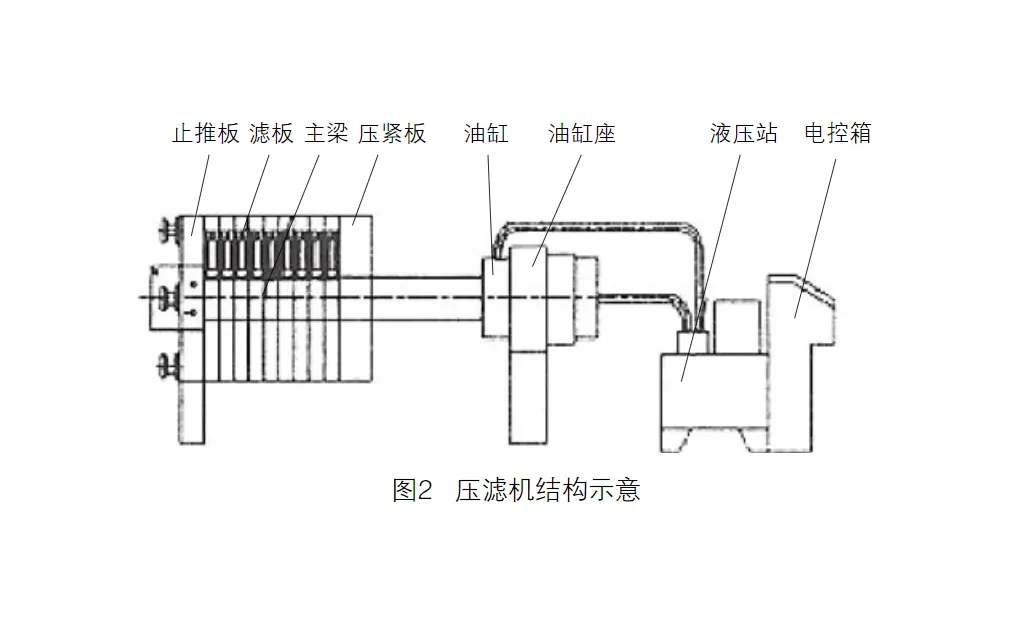

3.1.2設備選型選用1臺30kW的1250型化工用壓濾機(圖2),處理泥漿能力:18m3/盤、每盤進料壓濾卸料需要20min、350m3/臺班。一天一臺班可以處理完每天產(chǎn)生的泥漿量。

3.1.3技術改良與提升經(jīng)過不斷的技術論證和科研攻關,QC小組創(chuàng)新地使用化工壓濾機進行技術改良與提升,提請專利申請改造,使新式的壓濾機能充分應對次生泥漿的危害。

3.2 泥漿分離施工

3.2.1泥漿集中將混凝土灌注樁施工中產(chǎn)生的次生泥漿引入4m3容量的二級泥漿池,在2h內(nèi)泵送至30m3容量的一級泥漿池,2h內(nèi)泵送至壓濾機的污泥濃縮反應罐。

3.2.2混合漿料

1)絮凝溶液調(diào)制。為了提高生成泥餅的效率,QC小組受“鹵水點豆腐”的啟發(fā),經(jīng)多次試驗決定選用陰離子聚丙烯酰胺為主要的添加藥劑,該藥劑包含的極性基能有效吸附水中懸浮的固體粒子,使粒子間架橋形成大的團狀絮凝物,能加速懸浮液中的粒子沉降,有非常明顯的加快溶液澄清、促進過濾等效果,初步形成泥、水首次分離。另外,拌和絮凝溶液時,為避免過強的剪切力使分子鏈斷裂,采用低速槳葉控制攪拌速度在60r/min。

2)反應罐。設計容量為9m3的漏斗狀,底部設置卸料口和抽料口,罐內(nèi)中心軸設置引流筒,導料槽上漿料通過引流筒引至罐底,使罐內(nèi)泥漿呈突涌狀,絮凝溶液與泥漿得以在罐內(nèi)充分拌和、靜置;經(jīng)QC小組的多次試驗,混合漿料在反應罐的靜置時間設置為10min,能達到泥、水初步分離的最佳效果。

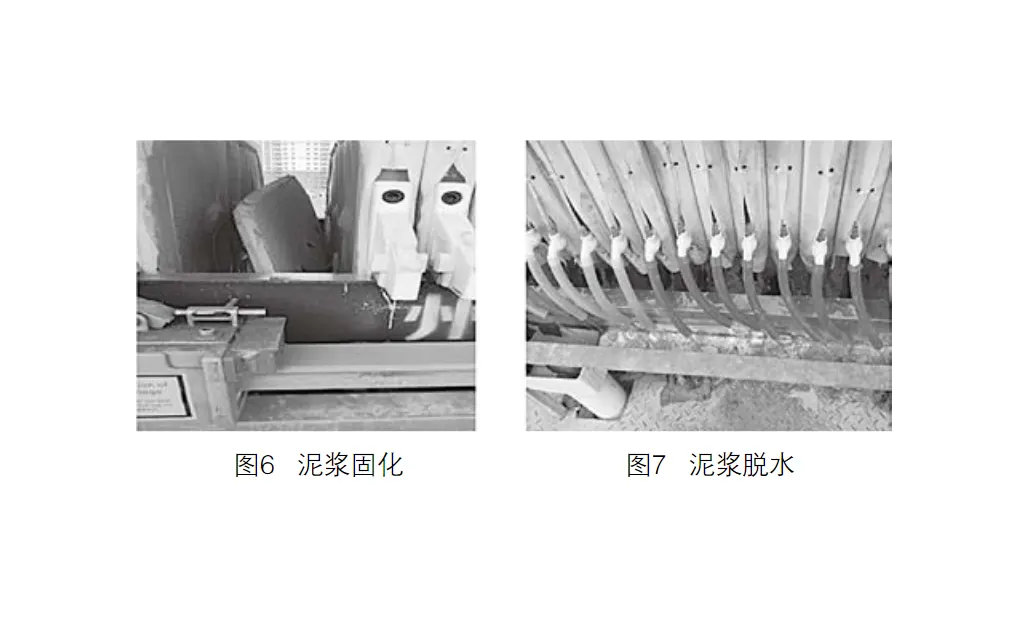

3.2.3泥、水分離沉淀后的混合漿料經(jīng)過高壓污泥泵被輸入壓濾機,通過濾板、濾布的分層擠壓,將泥、水徹底分離;當泵壓達到0.5MPa時,放松壓濾機的每塊濾板,泥餅即制成(圖6、圖7)。

3.2.4泥餅處理使用物料傳送機或挖機與土方車配合處理,將泥餅清潔干凈后運出施工場地,較大地減少環(huán)境污染,亦可直接作為工地文明施工用種植土配料使用。經(jīng)過泥漿分離處理后輸出的泥餅,大小、含水量適中,可直接用于建筑回填土、施工綠化種植、燒制黏土磚等方面,可為工地文明施工和環(huán)境保護作出貢獻。

3.2.5中水回收水從壓濾機中的濾板出液口流入接水槽,再統(tǒng)一匯入中水集中池,可直接用于圍擋噴淋、綠化灌溉、消防水池、活動房屋面降溫、洗車臺的施工用水。經(jīng)QC小組的多次取樣檢測,泥漿分離輸出的中水,不含對人體有害的成分、水質(zhì)清澈、無刺激性氣味,能直接排放到市政管網(wǎng)中,亦能用于農(nóng)田灌溉、施工用水。

4技術難點的處理為提高泥漿分離的效率,QC小組明確技術難點,組織行業(yè)專家成立專項課題組進行技術攻關,綜合運用魚刺圖分析和頭腦風暴法,解決了影響泥漿分離效率的2個問題:一級泥漿池泥砂淤積和泥餅人工分離。

4.1 一級泥漿池泥砂淤積一級泥漿池隨著時間的延長,出現(xiàn)泥砂淤積的現(xiàn)象。30m3容量的一級泥漿池,15d淤積泥砂15m3;泥漿失去流動性,嚴重影響低壓污泥泵絞吸效果,一級泥漿池的原設計存儲容量也將大大折減。QC小組經(jīng)過大量的試驗比對,提出將低壓污泥泵吊置于一級泥漿池上方的移動吊架上,可產(chǎn)生線性移動效果,輔以機械攪拌裝置,可解決泥砂淤積問題。

4.2 泥餅人工分離壓濾機經(jīng)過長時間的運行,出現(xiàn)泥漿殘附、污染濾布、黏性增大等現(xiàn)象,導致泥餅無法自然滑落,需要人力輔助將濾室內(nèi)的泥餅刮落,才能使泥餅滑落到收集裝置沈夏磊 蔡海迪:壓濾機在混凝土灌注樁次生泥漿消納中的應用中。這樣不僅使泥漿分離效率大大降低,還可能出現(xiàn)工人在刮落泥餅過程中的安全隱患問題,因此必須盡快解決此項難題。經(jīng)過多場技術論證專題的研討和試驗取證,QC小組在壓濾機的濾板內(nèi)部設置卸料裝置,終于徹底解決此項專業(yè)難題,取得各方的好評,保障了工程的順利開展,科研成果已申請專利。

5次生泥漿消納綠色施工體系應用效果

5.1 經(jīng)濟投入分析

5.1.1泥漿分離消納方式壓濾機每臺班泥漿處理能力350m3,每次能處理泥漿18m3,生成泥餅6m3,泥餅外運每車花費300元,則每臺班成本為350×6×300÷18÷20=1750元。

5.1.2傳統(tǒng)的泥漿外運處理方式泥漿外運每車花費500元,則每臺班成本約為350×500÷12≈14 600元。

5.1.3效益比對由上述可知,使用壓濾機的每臺班節(jié)約成本約12800元,本工程共135臺班,則扣除次生泥漿消納綠色施工體系的總運營維護成本(約50萬元)后,比對傳統(tǒng)的泥漿外運方式,可創(chuàng)造的經(jīng)濟效益約為122.8萬元。

5.2 施工用水成本壓濾機每次可回收中水12m3,每臺班回收中水量為:每臺班回收中水量=每盤回收中水量×臺班處理盤數(shù)=350×12/18≈233m3,約為每天施工用水總量(390m3)的60%,可大大節(jié)省工程施工的總用水量。經(jīng)計算,本工程可節(jié)省施工用水成本約16萬元。5.3 總節(jié)約成本通過次生泥漿消納綠色施工體系的綜合運用,總體可節(jié)省成本122.8+16=138.8萬元。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機