前言

硫回收作為脫硫過(guò)程的三個(gè)系統(tǒng)之一,其運(yùn)行情況的好壞直接影響著脫硫系統(tǒng)的運(yùn)行質(zhì)量。硫回收的方法有許多,如間歇熔硫法、連續(xù)熔硫法、機(jī)械處理法等。由于單純的間歇熔硫法弊端較多,近年來(lái)已逐漸被淘汰,目前行業(yè)應(yīng)用較廣的是連續(xù)熔硫法和“機(jī)械處理+間歇熔硫”混合法。

1問(wèn)題的提出江蘇華昌化工使用“888+栲膠”雙催化劑法進(jìn)行脫硫,硫回收采用連續(xù)熔硫法進(jìn)行處理。這一方法的好處是操作人員的勞動(dòng)強(qiáng)度較低、操作方便,但是使用過(guò)程中也發(fā)現(xiàn)一些問(wèn)題,主要有:

(1)對(duì)硫泡沫的含水量要求比較高。硫泡沫含水量太低時(shí)泡沫泵無(wú)法將泡沫送入釜內(nèi);含水量高時(shí)噸硫磺蒸汽消耗量大,且釜內(nèi)無(wú)法保持溫度平衡,無(wú)法連續(xù)進(jìn)料,也就無(wú)法進(jìn)行連續(xù)熔硫。

(2)熔硫清液量大,大量溶液被加熱導(dǎo)致溶液副反應(yīng)多,副鹽生成快。

(3)釜內(nèi)隨時(shí)充滿溶液,對(duì)釜內(nèi)溫度、壓力的控制要求較高,否則容易出現(xiàn)安全問(wèn)題。鑒于以上問(wèn)題,公司決定對(duì)硫回收系統(tǒng)進(jìn)行改造。經(jīng)過(guò)多方考察,發(fā)現(xiàn)板框壓濾機(jī)具有操作方便、運(yùn)行穩(wěn)定等特點(diǎn),決定在新建的三期脫硫系統(tǒng)進(jìn)行試用。

2過(guò)濾工藝流程設(shè)置再生槽溢流出來(lái)的硫泡沫進(jìn)入泡沫槽后,用泡沫泵將硫泡沫送往壓濾機(jī),經(jīng)過(guò)濾后,濾液回富液槽(如果沒(méi)有設(shè)置富液槽,建議回再生槽)。當(dāng)進(jìn)料壓力達(dá)到0.5—0.7MPa后,停止進(jìn)料,將濾板打開(kāi)卸料,濾餅進(jìn)入熔硫釜熔硫。

3板框壓濾機(jī)的選型與安裝

3.1廠房及設(shè)備布置如果新建“板框壓濾機(jī)+間歇熔硫釜”的廠房,廠房應(yīng)設(shè)計(jì)為三層,三樓放置壓濾機(jī),二樓放置卸料斗,熔硫釜在一二樓之間,上與料斗相接,下與放硫管相接。如果是舊廠房改造,在濾餅需進(jìn)行熔硫時(shí),仍然建議在舊廠房結(jié)構(gòu)強(qiáng)度允許的情況下改造為三層,即在原廠房頂再增加一層,這樣流程最為順暢。有一廠家將新建的壓濾機(jī)裝置放置在地坪上,壓濾機(jī)出來(lái)的濾餅還需再摻水之后用泵送往熔硫釜內(nèi)進(jìn)行熔硫,摻水過(guò)少泵吸不進(jìn)硫泡沫,摻水過(guò)多則增加熔硫蒸汽消耗,不但操作瑣,而且增加了電耗。3.2板框壓濾機(jī)的選型與安裝板框壓濾機(jī)按照是否需要對(duì)濾餅進(jìn)行洗滌,可分為可洗和不可洗兩種形式:可以洗滌的稱可洗式,否則稱為不可洗式。按出液形式可分為明流和暗流兩種形式:濾液從每塊濾板的出液孑L直接排出機(jī)外的稱明流式,明流式便于監(jiān)視每塊濾板的過(guò)濾情況,發(fā)現(xiàn)某濾板濾液不純,即可關(guān)閉該板出液口;若各塊濾板的濾液匯合從一條出液管道排出機(jī)外的則稱暗流式,暗流式用于濾液易揮發(fā)或?yàn)V液對(duì)人體有害的懸浮液的過(guò)濾。按壓緊方式可分為手動(dòng)壓緊、機(jī)械壓緊和液壓壓緊3種形式:手動(dòng)壓緊是螺旋千斤頂推動(dòng)壓緊板壓緊;機(jī)械壓緊是電動(dòng)機(jī)配H型減速箱,經(jīng)機(jī)架傳動(dòng)部件推動(dòng)壓緊板壓緊;液壓壓緊是由液壓油經(jīng)機(jī)架上的液壓缸部件推動(dòng)壓緊板壓緊。經(jīng)過(guò)考察比較,我廠選擇了可洗、明流、液壓式板框壓濾機(jī),型號(hào)XM1000一UK。濾板外形尺寸為1000×l000ram,濾室容積為1.125m3;濾板材質(zhì)為增強(qiáng)聚丙烯。壓濾機(jī)安裝時(shí)應(yīng)水平安裝于混凝土基礎(chǔ)結(jié)構(gòu)架上,止推板和油缸座支腳用M20x300的地腳螺栓固定,油缸座與油缸座支腳采用滑座連接,以保證主梁在受力情況下有一定的位移。卸料斗在安裝時(shí)務(wù)必要保證所有濾板在行程范圍內(nèi)卸料時(shí)濾餅都能進(jìn)入料斗。料斗的上沿可以做的適當(dāng)高一些,這樣可以避免濾板出現(xiàn)泄漏時(shí)濾液濺出料斗影響周圍環(huán)境。

3.3濾布的選擇濾布的選型主要考慮兩個(gè)方面:一是濾布的材質(zhì),二是濾布的目數(shù)。濾布的材質(zhì)以能耐得住脫硫堿液的腐蝕以及濾餅不易粘連在濾布上為選擇標(biāo)準(zhǔn)。濾布目數(shù)的選擇以能將硫顆粒過(guò)濾下來(lái)、濾液清澈為準(zhǔn),目數(shù)過(guò)高增加費(fèi)用,同時(shí)過(guò)濾速度過(guò)慢;目數(shù)過(guò)低則達(dá)不到過(guò)濾效果,濾液渾濁。經(jīng)過(guò)多次試用調(diào)整,我廠選擇的是滌綸621濾布,目數(shù)約為260目。另外,濾布目數(shù)的選擇與所使用的脫硫劑也有關(guān)系,因?yàn)槭褂玫拿摿騽┎煌蚺菽械牧蚧穷w粒大小也不同,對(duì)目數(shù)的要求也不同。據(jù)考察,如果使用ADA脫硫,濾布在150目即可達(dá)到過(guò)濾效果;如果使用DDS脫硫,濾布的選擇至少應(yīng)在300目以上。使用的是“888+栲膠”混用的方式進(jìn)行脫硫,濾布在250目時(shí)可以達(dá)到較好的過(guò)濾效果。

4泡沫泵的選擇泡沫泵的選擇是比較容易被忽視的一個(gè)內(nèi)容。最初我們使用的是原來(lái)的液下泵,揚(yáng)程為25m,流量為12.5m~/h,一開(kāi)始濾餅總是壓不結(jié)實(shí),給卸料增加了很大的難度。而且由于流量過(guò)小,經(jīng)常導(dǎo)致泡沫來(lái)不及處理。后經(jīng)多次改造,目前我們采用的是晶漿泵,揚(yáng)程為50m,流量為501/13]}1,兩臺(tái)泵一開(kāi)一備,使用效果良好。

5注意事項(xiàng)

5.1壓濾機(jī)的選型在壓濾機(jī)選型時(shí),可洗與不可洗對(duì)硫回收來(lái)講不是太重要,而壓緊方式的選擇主要考慮的是勞動(dòng)量和費(fèi)用的問(wèn)題,這些都不是直接影響使用效果的。筆者認(rèn)為:最影響使用效果的是明、暗流的選擇。使用暗流方式出液,出液帶有一定的壓力,出液的配管比較自由,但不便于查找濾布存在的問(wèn)題。使用明流的方式出液對(duì)于查找濾布問(wèn)題非常方便,且可以加快進(jìn)料速度,提高處理量,但是回液完全靠位差進(jìn)行,對(duì)于配管有一定的限制。

5.2濾布的選擇濾布選擇的好壞直接決定過(guò)濾效果的好壞及卸料時(shí)間的長(zhǎng)短。我們最初選擇的濾布過(guò)濾后濾液不清,卸料時(shí)濾餅(硫膏)黏在濾布上,卸料時(shí)間達(dá)到0.51.0h,非常麻煩。經(jīng)過(guò)調(diào)查后,目前所使用的濾布濾出的濾液清澈,卸料快,卸料時(shí)間只要5—10min即可,而且由于卸料后濾布比較干凈,連清洗濾布的步驟也可以省略,可以直接壓緊進(jìn)入下一個(gè)過(guò)濾周期。

5.3熔硫注意事項(xiàng)

熔硫主要需注意兩個(gè)方面:一是建議熔硫釜內(nèi)設(shè)置蒸汽盤(pán)管,這樣可以有效縮短熔硫時(shí)間,提高處理量;二是在濾餅進(jìn)人熔硫釜后,適當(dāng)加一點(diǎn)水進(jìn)去,這樣也可以起到提高傳熱速度,加快熔硫速度的目的。經(jīng)實(shí)踐證明若做到以上兩點(diǎn),1.5h內(nèi)可以完成一個(gè)熔硫周期。

6效果評(píng)價(jià)

(1)試用“板框壓濾機(jī)+間歇熔硫釜”模式,到現(xiàn)在三套系統(tǒng)全面使用這一模式進(jìn)行硫回收已有三年多的時(shí)間。從使用情況來(lái)看,主要在如下三個(gè)方面取得了明顯的成效。

(2)熔硫蒸汽消耗明顯降低。使用連續(xù)熔硫釜時(shí)平均消耗12.792t汽/t硫磺,到2011年2月全面使用“板框壓濾機(jī)+間歇熔硫釜”方式熔硫時(shí)的3.285t汽/t硫磺,汽耗下降了9.507t/t硫磺。按照我廠平均每年產(chǎn)硫磺2500t計(jì)算,僅此一項(xiàng)每年可節(jié)省費(fèi)用230多萬(wàn)元(蒸汽按100元/t計(jì)算),半年即可收回設(shè)備投資。

硫磺回收率提高,產(chǎn)量明顯增加。在相同的處理氣量及硫化氫含量前提下,以前使用4臺(tái)連續(xù)熔硫釜時(shí)平均班產(chǎn)硫磺1.97t(最高時(shí)達(dá)到5t),目前使用4臺(tái)壓濾機(jī)后平均班產(chǎn)硫磺2.42t(最高時(shí)達(dá)到7.5t),硫磺回收率提高22.84%。

(3)副鹽生成量降低。使用板框壓濾機(jī)進(jìn)行硫回收后,熔硫清液量明顯減少,副鹽生成量降低,目前溶液副鹽含量分析數(shù)據(jù)一直維持在5Og/L以下。

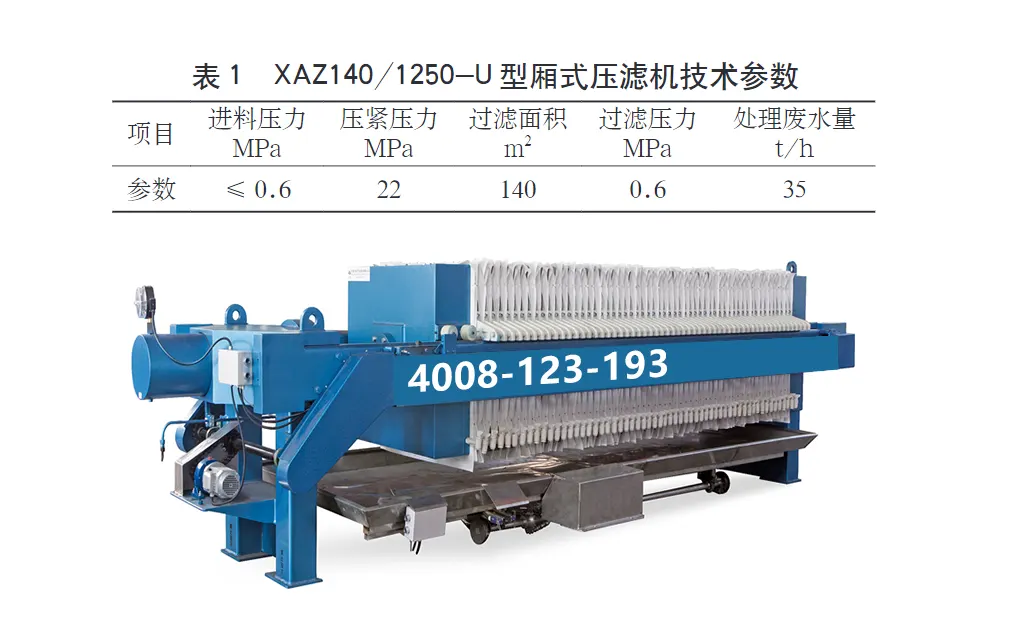

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)