引言

大慶石化總廠睛綸廠的壓濾機它主要作用是將聚合車間的臘綸原液輸出,通過壓濾機保壓和過濾,濾去不合要求的顆粒與化工殘渣,從而進入紡絲車間抽絲,完成生產線的任務。從原設備的生產情況看,壓濾機控制技術為手動操作,由于機械保壓中存在螺紋間隙,液壓保壓系統設計不合理,所以經常會出現原料介質從板框與濾布間隙處外泄,每年因此損失原料上萬元。睛綸原料具有腐蝕性,對環境、操作工人身體健康和生產設備造成了嚴重的不良影響。為此,我們與燕山大學流體傳動及控制研究所合作,共同完成了“板框壓濾機液壓系統改造與可靠性技術研究”課題。達到了預期的效果。

1壓濾機液壓系統改造前存在的缺點

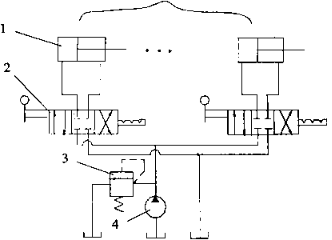

原液壓系統的原理圖如圖1所示,該液壓系統在設計上存在著以下幾點缺點:

(1)該液壓系統實現保壓主要靠手動換向閥的“0”型機能來封閉油缸兩腔中的油液,從而達到鎖定活塞。而“0”型機能的換向閥的閥芯是滑閥結構的、加工精度不高和使用后閥芯磨損因素的影響,對油液的封閉能力不高,特別是在壓力較高的情況下,高低壓腔的油液將始終作用在閥芯上,由于壓差的作用下,將推動滑閥閥芯向低壓腔移動,形成差壓運動,必將進一步增大了油液的內泄漏,從而也大大降低了換向閥“0”型機能的保壓能力,保壓效果很差。

圖1原壓濾機液壓系統原理圖

1.油鈕2.手動換向閥3.溢流閥4.液壓泵

(2)手動換向閥的使用無法實現該設備的工業自動化。原液壓系統沒有通訊的功能,使整條生產線形成不連續、不可觀、不可控,由于無辦法監測系統狀態,如果該部分發生故障,將導致重大的經濟損失。

(3)原液壓系統功率消耗大,浪費能源多,不利于節能。當系統處于用泵供油保壓狀態下,必將引起了RQ(0為液壓泵的輸出流量)的功率損失,系統油溫的劇增,發熱大,對液壓元件和整個系統的性能和壽命帶來不利的影響,無法達到最佳的匹配。

(4)原板框式壓濾機液壓系統抗污染能力低。原液壓系統中未設置系統油液的過濾器,而現場工況又是多灰塵以及臘綸原液,極易進入液壓管道,而污染油液,因此,經常岀現整個系統及個別的液壓缸無法正常工作。原系統的連接管道懸吊在半空中,造成整個系統泄漏點多、振動大、噪聲大,產生管線破裂和泄漏事故多,故障率高,系統工作不穩定,修復困難。在換向時的液壓沖擊作用下,壓力表全部損壞,壓力顯示不正確,也進一步降低了液壓系統的定位精度,造成壓濾機各濾板之間的松動而漏膠。

2壓濾機液壓系統的工業自動化改造

我們對該生產線進行了系統技術裝備改造,運用液壓集成技術、可編程控制器、容錯技術,并運用可靠性設計、節能設計等現代設計方法,采用液壓技術與電氣技術相結合的策略,完成實現壓濾機的自動化實時監測和保壓,以適合臘綸廠生產指標,適應現代化大生產的要求,從而實現自動化控制。

在改造中,將原來的液壓站和液壓控制三位四通閥及管線全部更換。采用壓力繼電器檢測壓濾機液壓確的壓力,通過PLC控制液壓泵的啟停,釆用液控單向閥(液壓鎖),使壓力保持在設定的范圍內,通過操作盒來控制壓濾機的鎖緊、加壓、自動高壓停止、保壓和泄壓。通過切換實現手動操作:可以按照原操作方法手動控制壓緊缸的壓緊、松開和鎖定。各鍵之間相互鎖定,只能進行一種操作。自動工作狀態:無論哪臺壓濾機的液壓缸的壓緊力低于設定值,系統都能自動地進行液壓缸的壓緊和鎖定動作,在所有壓力繼電器停止發訊5秒鐘后,泵站停機。否則,泵站啟動供壓力油,可以較好地節能和避免頻繁啟動。系統狀態監控:可以實現油液污染報警、停車;壓力超范圍報警、停車;油箱液位超高,過低報警、停車。

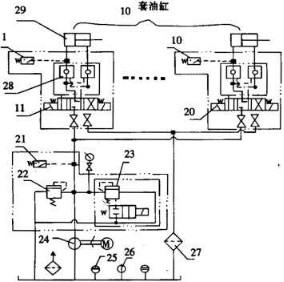

圖2改造后的壓濾機液壓系統原理圖

1~10.壓力繼電器11-20.電磁換向閥21.主壓力繼電器22,安全閥23.調壓閥24.液壓泵25.液位計26.溫度計27.濾油器28.液壓鎖29.油缸

改造后的壓濾機液壓系統原理圖如圖2所示。改造后的新液壓系統具有以下特點:

本壓濾機是多執行器液壓系統,即在本系統中同時由一臺液壓泵供應10個油缸動作,因此要求各執行器按一定規則動作時,而不得產生相互干擾,在動作轉換時不得產生液壓沖擊,操作可靠安全。

改造后的液壓系統鎖定保壓功能強大。采用“Y”型機能的換向閥加上液壓鎖,確保了油缸的定位及嚴格鎖定,另外液壓鎖的泄露量特別小,可以保證系統壓力的衰減率很小,因此無需系統頻繁補油,較原系統節能。避免壓力波動、壓力干涉和壓力沖擊,保護液壓元件和系統平穩工作。

改造后的控制系統的通訊方式靈活。運用液壓技術與電氣技術(PLC)相結合實現了工業自動化。利用PLC的優點同電磁換向閥、壓力繼電器,可以很好的實現油缸低壓啟動電機進行補油,以及液壓系統在保壓狀態下自動卸荷。另外我們分別編好了系統自動、手動運作PLC程序,壓力超調報警程序,油液污染報警程序,這樣可以自由地實現自動和非自動兩狀態切換。

節能設計。當系統壓力超過設定值(由壓力繼電器21設定)和油缸的壓力(壓力繼電器1~10設定)不低于設定值時,系統泄載,延遲4秒后自動停泵,起到了安全保護與節約能源的作用。

改造后的壓濾機泵站,采用雙層結構,將管道藏于夾層中,表面無管道聯結,使泵站簡潔,減少污染,保證整個臘綸生產裝置的前后處理部分物料平衡,達到平穩可靠生產,非常適合工廠使用。

3板框壓濾機液壓系統的可靠性研究

3.1板框壓濾機液壓系統的可靠性設計

可靠設計首先明確產品的可靠性要求。可靠性目標應包括功能、能源消耗、動力性能、可靠性指標以及安全性維修性等。

對于連續使用的可修復的生產設備,進行預防維修,常用的指標是:可靠度、有效度、平均無故障工作時間、平均修復時間。對于不可修復的電子元器件則是用到耗損期,常用的指標是:失效率、平均壽命。

對于液壓泵用的柱塞泵,平均無故障工作限度是1000-5000h,按照可靠度分類等級及應用情況,對于重要的情況,失效將引起大的損失,可靠>0.999,等級為3。

初步設計階段,應分析類似產品在過去故障情況、原因,該故障對系統的影響,故障發生的概率等,并通過零部件的概略計算,參考各種設計情況進行初步的可靠性預計,當產品是由若干子系統或零部件組成時,應進一步將可靠性指標的目標值分配給各組成部分,即進行可靠性分配。適應產品構成部分的各種差異,可采取不同的可靠性設計方式。

3.1.1預防故障設計

預防故障設計是由經驗累積形成的設計方式,一般按下述原則進行設計:

采用成熟的經驗或經分析試驗驗證的方案;

結構簡單,零部件數量少;

多用標準化、通用化零部件;

重視維修性,便于檢修、拆換;

重視關鍵零件可靠性和材料選擇;

充分運用故障分析的成果,盡早改進。采用卡套聯接,可以方便地拆換;對碳鋼管線內壁采用噴砂除銹處理;對油泵進行預防性維修。

3.1.2概率設計

概率設計將所設計零件的失效概率限制在允許的很小值。失效率X=0.01,以滿足可靠性定量的要求。

3.1.3貯備設計

貯備設計是對完成規定功能設置重復的結構。由于供紡系統很重要,兩臺濾機保證一條供給線的連續正常使用,因而液壓系統相應的為冷貯備系統。

3.1.4耐環境設計

環境中有臘綸原液舊的溶劑硫気酸鈉的蒸汽,它對碳鋼具有強烈的腐蝕作用,因此碳鋼管線要采用環氧媒瀝青進行防腐,操作盒進行密閉設計。

3.1.5安全設計

安全設計是針對失效后造成身傷亡或引起重大經濟損失的情況,以保證一定的安全水平。故障安全設計,當萬一發生故障則裝置自動趨于安全,停電時全部停止動作,液壓鎖工作,保持壓緊力。防誤操作設計,是設計不會發生誤操作的構造。各按鍵之間為互鎖,當一個動作時其它鍵失靈,并且有相應的指示燈亮。為了避免螺母鎖緊時松開活動壓頭,只有先按下手動按鈕后,松開螺母,再按松開按鈕,設備才動作,在操作盒上加一個護罩,避免不熟悉操作的人員因為誤動作而造成設備損壞。

設備進行安全設計:

釆用大油箱:冷卻效果好,不需單設油溫冷卻器;可以保持足夠的液位,保持液壓泵工作正常,長期自動運行。液壓泵壓力表釆用硅油介質充滿,保護壓力表。避免壓力波動大而損壞表針。

在整個管路系統中,采用安全閥進行油壓過載保護。一般為油壓泵出口壓力加2MPao設定自動保壓為18MPa,則安全閥在20MPa起跳。液壓油經回流線流回到油箱。

3.1.6維修性設計

維修性設計是在設計階段就考慮維護修理的方便,以便發生故障后能迅速修復而達到提高有效度的目的。主要是做到:(1)檢測方便,縮短故障的診斷定位時間;在液壓站上設置了一個液壓系統的監視控制臺。(2)裝拆方便,便于維修操作,縮短排出故障的時間;液壓管道全部采用螺紋卡套聯接,可以方便拆卸,進行預制和更換。(3)維修所需設備、工具、技術簡單,只要有備件,維修人員只用常用工具就可以更換和維修。

3.1.7人一機工程設計

人一機工程設計是在設計階段為避免人的差錯,發揮人和機各自的特點,以提高產品使用可靠度。主要是做到:(1)指示系統可靠,不僅顯示燈可靠,而且顯示方式,顯示燈對應配置等都使人易于無誤地接受;(2)控制、操作系統適于人的使用習慣,便于識別操作,不易出錯,與安全有關的應有防誤措施;(3)操作環境盡量適于人的工作需要考慮引起疲勞,干擾操作的因素:主要有溫度光線、色彩、噪聲、振動、空間等。

3.2壓濾機液壓系統的可靠性試驗

可靠性試驗是為了提高或證實產品可靠性而進行試驗的總稱。根據試驗截止情況可分為:a全數壽命試驗;b、定時截尾壽命試驗;c、定數截尾壽命試驗。根據試驗中失效后是否用新件而繼續試驗,又可分為有替換和無替換兩種。

3.3板框壓濾機液壓系統的可靠性評估

系統是由若干單元所組成并能完成某些特定功能的組合體。系統的有效度除與系統類型有關外,還與維修情況有關,一般只配備一組維修人員,如果系統在任務階段各單元均可即時修復,則可靠性模型就成為有效性模型。

技術:18851718517

郵箱:suton@su-ton.com

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機