概述

XABM系列壓濾機,是適用于各種懸浮物料固液分離的理想設備,廣泛應用于石油、化工、印染、冶金、食品、紡織、電鍍、造紙及城市生活污水處理等行業的各種固液分離領域。

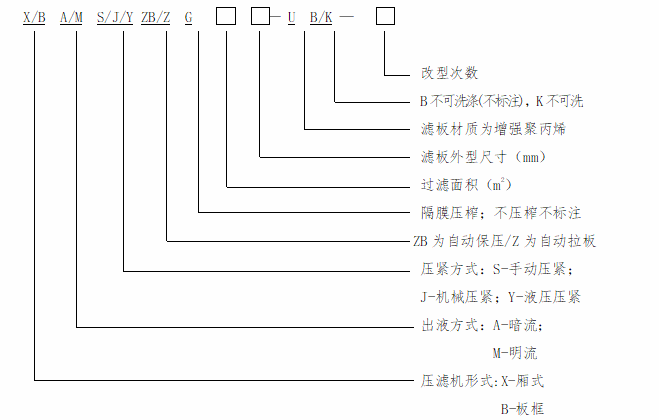

本系列壓濾機品種多,規格齊全。按壓濾機形式分有廂式和板框式;按濾液排出方式分有明流和暗流;按壓緊形式分有手動壓緊、機械壓緊和液壓壓緊等。用戶可根據自己的需求選擇相應型號的壓濾機。

本系列壓濾機結構合理,操作簡單,維修方便,能實現濾板壓緊、進料、洗滌、壓榨、拉板等各道工序。

本系列壓濾機濾板采用優質玻璃纖維增強聚丙烯復合材料模壓成型。具有機械強度高、化學性能穩定,耐酸、耐堿、抗老化、無毒、無味、堅固耐用;機架采用優質鋼板焊接而成,強度高、經久耐用。

本系列壓濾機執行標準為:JB/T4333-2005《廂式壓濾機技術條件》。

型號意義

注:用戶可根據各自的使用工藝方案,選擇具體的規格型號,如過濾工藝有特殊要求,需將本機作些改造,請事先與本公司技術部聯系。

主要技術參數

X A M??YZ?870型壓濾機參數表

主要性能

| 名 ??????稱 | 參 ???????????????數 |

| 工作過濾壓力(MPa) | ≤0.6 |

| 濾板耐溫(℃) | 0~70 |

| 最大液壓保護壓力(MPa) | 25 |

| 液壓壓緊工作壓力(MPa) | 16~20(以不噴料為準) |

| 濾板耐酸堿度 | 2<PH<12(處理特殊物料時,選用特殊配方) |

| 油缸最大有效行程(mm) | 400 |

| 濾餅厚度(mm) | 30 |

結構及工作原理

本系列壓濾機主要由機體部分和控制部分組成。機體部分主要由機架部分、壓緊機構、過濾機構、拉板機構等組成,參見圖一。

1.機架部分

機架是由固定壓板、活動壓板、橫梁、支架、大小腳組成。

(1)固定壓板:它與小腳連接,中間有進料孔,上兩角有洗滌孔,下兩角有出液通道。它不僅起到支承橫梁的重要作用,同時具有過濾過程中進料、進氣、進洗滌水的通道(暗流還具有出液通道)。

(2)活動壓板:是用來壓緊濾板的。活動壓板兩側裝有滾輪,供其前后運動時支撐、定位,在壓緊或拉開時,滾輪處于滾動狀態,當滾輪出現非滾動狀態時,請從滾輪軸油杯處添加潤滑油或調節偏心滾輪軸。

(3)橫梁:它不僅是濾板的運動導軌,同時也是拉板器、拉板器導軌、支架的基礎件。橫梁前端裝有傳動機構,后端裝有張緊機構。

2.壓緊機構

本系列壓濾機采用液壓壓緊。在液壓油的驅動下,油缸里的活塞桿推動活動壓板向前,壓緊濾板;向后則帶動活動壓板復位。

液壓系統由油缸、活塞、活塞桿等組成,活塞桿與活動壓板連接,油缸固定在缸體支架上。當油缸后腔注入液壓油時,活塞向前移動,活塞桿推動活動壓板前進,使各濾板處于壓緊狀態,當油缸內油壓上升到電接點壓力表設定的上限值時,油泵停止工作。當油缸內油液由于滲漏引起壓力下降,壓力低于下限值時,系統自動進行壓力補償,以保證油缸內壓力基本恒定。當油缸前腔進油時,活塞桿將帶動活動壓板復位,進入感應區時自動停止。

3.拉板機構

本系列壓濾機采用自動拉板機構。拉板機構包括拉板器、拉板傳動機構、張緊機構及其液壓系統等。

(1)拉板原理:

當活動壓板拉開復位后,油馬達自動工作,拉板器向前運動,行至第一塊濾板時,碰上手柄,油馬達受阻停止,發出訊號改變電磁換向閥方向,使油馬達反向運轉,拉板器鉤住第一塊濾板向后運動,直到被拉濾板接觸到活動壓板后,油馬達又受阻停止,發出訊號,再次改變油馬達運轉方向,如此往復動作,直至將濾板全部拉完。拉板結束后,拉板器繼續往返一次,拉板器復位。

(2)拉板器:

在拉板器中有輸送爪、止退爪和支撐爪,它們都裝有扭簧,在輸送爪和止退爪之間裝有可以自由轉動的控制桿等。

(3)傳動機構

輸送拉板的動力來源于油馬達,通過鏈輪、鏈條帶動兩只拉板器同步運動。

(4)張緊機構

張緊機構安裝于固定壓板處橫梁外側。由于拉板器不斷往復運動,鏈條長度在不斷地改變,必須適時調整鏈條的張緊程度。調整時只需松開張緊滑板的固定螺絲,調節張緊螺桿即可。調好后務必再擰緊固定螺絲。張緊應適度,否則會影響鏈條壽命。

4.過濾機構

過濾機構由濾板、濾布組成,濾板兩面覆蓋著濾布,兩濾布中間有進料通道。

當濾板壓緊后,物料進入濾板密閉形成的濾室內,固體顆粒被濾布截留在濾室內,液體則穿過濾布順著濾板溝槽進入出液通道,排出機外。過濾、洗滌流程圖(見附圖三)。

物料通過濾布進行過濾,過濾效果的好壞,濾布起著十分重要的作用,應經常保持濾布的平整、清潔和孔眼暢通。卸料時應注意清理濾布,特別是密封面,防止卸料時,部份物料粘附在濾板下部的密封面上,造成濾板密封能力下降。

目前所使用的濾布其性能如下表:

| 性 能 | 滌 綸 | 錦 綸 | 丙 綸 | 維 綸 |

| 耐酸性 | 強 | 較 差 | 良 好 | 不耐酸 |

| 耐堿性 | 耐弱堿 | 良 好 | 強 | 耐強堿 |

| 導電性 | 很 差 | 較 好 | 良 好 | 一 般 |

| 斷裂伸長 | 30%~40% | 18%~45% | 大于滌綸 | 12%~25% |

| 回復性 | 很 好 | 在10%伸長時回復率90%以上 | 略好于滌綸 | 較 差 |

| 耐磨性 | 很 好 | 很 好 | 好 | 較 好 |

| 耐熱性 | 170℃ | 130℃略收縮 | 90℃略收縮 | 100℃略收縮 |

| 軟化點 | 230~240℃ | 180℃ | 140~150℃ | 200℃ |

| 熔化點 | 255~265℃ | 210~215℃ | 165~170℃ | 220℃ |

注:絳綸不能耐濃硫酸和加熱的間甲酸

丙綸不能耐氯磺酸、濃硝酸等強氧化性酸、濃的苛性鈉、濃醋酸、丙酸和氯代芳香烴。

在濾布的選擇上,為了達到理想的過濾效果,除了需要參照上表以外,還需要根據物料的粒度、密度、粘度、化學成份和過濾的工藝條件來選擇濾布。由于濾布在紡織的材質、方法上的不同,其強度、伸長率、透氣性、厚度等均不同,這些都影響著過濾效果。除此之外,過濾介質還包括棉紡布、無紡布、篩網、濾紙和微孔膜等,應根據實際過濾要求而定。通常情況下濾布由我公司供應。

4.洗滌

本系列壓濾機可進行濾餅的洗滌,洗滌液從固定板上部的進水孔道進入,接著進入濾板、穿過濾布、濾餅,由此濾板過濾面溝槽經出液口流出。

5.液壓系統

液壓系統由液壓站、管路、油缸及其液壓馬達等組成。

(1)液壓系統原理

液壓系統動力源采用柱塞泵,泵與高壓溢流閥、換向閥、液控單向閥、閥座等連接,控制系統壓力。采用液控單向閥對油缸進行保壓。活塞的運動方向由換向閥進行控制。油馬達的正、反轉采用電磁換向閥換向控制,滿足拉板器的前進和后退。(請參閱附圖四)。

(2)液壓站

液壓站由電機、油泵、閥座、閥及油箱等組成,它是油缸和油馬達的動力來源。

6.控制系統

電控部分是整機的控制中心,具體詳見原理與操作說明。

1.壓板壓緊:

按下“壓板壓緊”按鈕,M(電機)啟動,YV11得電,活動壓板向前運動,當壓緊力上升至“電接點壓力表PS1”上限值時,M及YV11停止。(如因某種原因造成壓力下降到PS1下限值時,系統自動進行油壓補償。)

2.壓板拉開:

按下“壓板拉開”按鈕,M啟動,YV12得電,活動壓板后退,直到擋鐵進入感應區時,SQ1復位(或按下與之對應的“停止”按鈕時),壓板拉開動作停止。

3.卸料:

按下“正拉”按鈕,M啟動,YV51得電, SQ2、SQ3作為轉速周期檢測,當拉板器棘爪碰到濾板時,SJ3(或SJ4)動作,YV51(拉板器前進閥)失電,拉板器前進停止,經SJ3延時,YV52(拉板器后退閥)得電,拉板器帶動濾板后退至活動壓板后,SQ2(或SQ3)將后退轉速信號送至SJ1(或SJ2),YV52失電,并經SJ4延時,YV51得電,拉板器向前運動。如此循環,直到拉板器回到被檢測區, SQ4復位,卸料結束。

注:卸料時,活動壓板必須后退到位,否則操作無效。

如有自動翻泥斗,則根據需要在卸料裝運時,打開翻泥斗。卸料結束后閉合卸料門即可。

操作程序及使用方法

XAMYZ系列壓濾機運行前必須確認各部位正常后,按以下程序進行操作:

1.壓緊濾板

接通總電源,按下“壓板壓緊”按鈕,啟動油泵。活動壓板將在活塞桿的推動作用下,把全部濾板壓向固定壓板一側,達到預定的壓緊力。

2.進料過濾

濾板壓緊后,檢查各管路閥門開閉狀況,確認無誤后,啟動進料泵。用儲槽進料時,開啟進料閥時,應緩慢調節到位。漿液即通過固定壓板上的進料孔進入各濾室,在規定的壓力范圍內實現加壓過濾,形成濾餅。當濾液緩少時,即可停止進料。

注意:進料過濾過程中不要中斷,應連續進行,使濾餅一次成形,降低含水率。

3.洗滌濾餅

過濾完畢,如需洗滌,由洗滌孔通入洗滌水至各濾室內,滲過濾餅層,通過洗滌以便回收濾餅中的有效成份,或除去其中有害成份,洗滌水壓力一般應略大于進料壓力,洗滌時間應根據物料的要求及實際情況而定。

4.吹氣

吹氣是一種降低含水率的方法,開啟吹氣閥門,壓縮空氣通過吹氣通道進入濾餅層,帶走濾餅中一部份水份。吹氣壓力應大于進料壓力。

根據實際情況,如進料壓濾后,濾餅的含水率達到要求,可不需吹氣工序。

5.松開濾板、卸料

按下“壓板松開”按鈕,啟動油泵,由活塞桿帶動活動壓板復位。卸料時,按下“正拉”按鈕,液壓馬達運轉,使兩機械手依次逐一拉開濾板,濾板拉開后,濾餅憑自重自動從濾布上剝離下來。

6.清理整理濾布

除去濾布密封面上的濾渣,重新整平濾布后開始下一個工作循環。

機器的安裝

整機吊運

機組吊運時,先將液壓站卸下,然后將全部可移動的濾板卸下(卸濾板時注意不得損傷濾板密封面),以減輕起吊重量。起吊鋼繩應鉤住橫梁兩端露出吊環部分起吊(如圖二所示)。吊運必須找準重心,合理選擇鋼繩。鋼繩與部件接觸部位需用軟質材料襯墊,不得損壞各部件。機架安裝完成后,將濾板按原順序放回。

機器的安裝

(1)機器一般應安裝在離地面高2~2.5米左右的建筑物上,以便于濾餅的卸出和運輸。不得安裝于露天場所。

(2)安裝前,先筑好基礎,設置地腳螺栓預留孔,以便二次灌漿。具體基礎安裝尺寸參見附圖七。

(3)安裝時,機器的兩橫梁需用水平儀校正在同一平面內,同時為了便于操作時濾液流動方便,應將出液端低于另一端30mm左右。

(4)安裝時,機器兩機腳和中間支撐分別以地腳螺栓固定。基礎應采用二次灌漿。

(5)安裝地點離處理物料場地不宜太遠。整機的底座應比基礎面高出一定的距離,以便機下放置集液盤。

(6)電氣控制柜應安裝在與腐蝕源接觸不到的地方,環境溫度0~55℃,相對濕度5~95%,無凝結。避免電器元件受損,影響正常工作。

(7)進料流量的選擇,應根據我公司限定的壓力與流量選定,并在進料管上安裝回流管和壓力表,以保證壓機器工作時在安全的工作壓力之內。如機型為可洗的,洗滌泵的選擇要與進料泵相適應,洗滌泵的壓力略高于進料泵的壓力。

(8)管路系統的安裝,用戶可根據管道布置圖(參見附圖八、九)及結合現場實際情況進行安裝,但必須保證安裝、使用及維修的方便,管線應盡量短和減少轉彎。

(9)液壓站的安裝位置可由用戶自行決定,如需改動油管由用戶自行配置。

(10)按電控柜端子接線圖將電源線等接入電控柜,并檢查確保無誤。

本機可根據需要配備壓縮空氣氣源,以供吹氣用。以上設備及各種閥門均由用戶自備。

機器的調試

調試前,請仔細閱讀使用說明書,熟悉整機的工作原理及操作方法。

檢查整機:

調試前,請仔細閱讀使用說明書,熟悉整機的工作原理及操作方法。

檢查整機:

將機架、濾板、活塞桿、液壓站、電控柜等擦拭干凈,在滾輪、鏈輪、大梁導軌、鏈條、軸承、拉板器等處添加潤滑油。

(1)檢查濾板排列是否整齊、正確;檢查濾布安裝有無折疊現象,如有,需展開、整平。

(2)檢查進料、洗滌、吹氣等管路的配置是否正確、合理。油箱內液壓油是否足夠。檢查接線是否正確,行程開關是否動作可靠。液壓系統油路連接是否正確。

電氣系統的調試:

(1)確認接線正確后,合上電源開關。

(2)旋撥三相電壓檢測開關HS,確認三相電壓平衡。

(3)合上油泵電機電源開關,確認各電機順時針旋轉(風扇端觀測),否則,應調整相序。

(4)合上控制電源開關,以便執行下一步調試工作。

液壓系統的調試:

首先將N46抗磨液壓油注入油箱內,達到規定的油面(油標上孔口)。一般中油箱150L。

(1)啟動前,將溢流閥的調整螺母全部松開,啟動油泵,檢查運轉是否正常。

(2)調節電接點壓力表限位指針,上限值設定為19~20MPa,下限值為17~18MPa。(根據機型以不噴料為準)

(3)按下“壓板壓緊”按鈕,通過觀察電接點壓力表,調整高壓溢流閥。壓力調整值比電接點壓力表上限值高0.5~1MPa。

(4)按下“壓板松開”按鈕,松開過程中,調整低壓溢流閥。壓力為1MPa以能正常拉開壓板即可。

(5)按下“正拉”按鈕,調節拉板溢流閥,壓力為2~3MPa以能正常拉板即可。

過濾部分的調試:

(1)壓緊濾板并保壓。

(2)打開所有出液閥門,關閉水洗、吹氣等閥門,進料閥門打開四分之一左右,啟動進料泵,觀察濾液及進料壓力的變化,如壓力超高,調節回流管上的閥門進行調節。由于濾布的毛細現象,剛開始過濾時,濾液稍許混蝕屬正常。一般明流機型待過濾5分鐘左右可將進料閥門開大,暗流為10分鐘左右即可逐漸開大。

自動拉板部分的調試:

(1)調節張緊滑板上的調節螺栓,確保鏈條張緊適度,兩拉板器必須平行、同步。

(2)開動拉板機構,檢查拉板是否靈活可靠、同步。

保養

壓濾機在使用過程中,需要對整機各部件進行認真保養,才能保證壓濾機的正常工作,為此應做到以下幾點:

(1)使用時,做好運行記錄,對設備的運行情況及所出現的問題記錄備案,并應及時排除設備的故障。

(2)對電控系統,要定期進行絕緣性和可靠性試驗,對動作不可靠的元件及時發現進行修理或更換。

(3)經常檢查濾板的密封面,保證干凈,檢查濾布有無折疊、破損,保證其平整完好。

(4)壓濾機濾布,一般一個月洗刷一次,如發現進料時間長,清水流量小,濾布過濾能力下降,即需將濾布取下,放在相應的洗滌液中浸泡24小時取出,將濾布放平,用毛刷借水刷洗干凈后待用。

(5)運動部位,如導軌、滾輪等處應每班加油潤滑,確保運轉靈活。

(6)每月檢查一次油箱內油量是否足夠,如不足,按規定加足液壓油。

(7)檢查液壓元件及各個連接口的密封性,并保證液壓油的清潔度。

(8)該機器長時間不使用時,濾板必須處于壓緊狀態,同時應將濾板清洗干凈,運動件的外露部分涂以防銹黃油。

故障的排除

| 序號 | 故障現象 | 產 生 原 因 | 排 除 方 法 |

| 1 | 電機能啟動,但活動壓板不能松開。 | 1.?油位下降,油量不夠

2.?油泵已壞 3.?電磁換向閥不動作 4.?溢流閥失靈 5.?油液太臟 6.?電磁線圈YV11不動作 |

1.?加油

2.?修理或更換 3.?如屬電路故障需重新接線,如是閥體故障需清洗更換 4.?如是彈簧松馳,更換彈簧;如是閥體故障需清洗更換 5.?換油清洗閥體 6.?檢查線圈及相關線路 |

| 2 | 電機能啟動,但活動壓板不能壓緊或壓緊力不足。 | 1.?高壓溢流閥調節不當

2.?各閥油路泄漏嚴重 3.?高壓溢流閥卡死 |

1.?重調

2.?檢查修理或更換 3.?換油,清洗閥體 |

| 3 | 保壓失靈 | 1.?油路泄漏

2.?活塞密封圈磨損 3.?液控單向閥失靈 4.?電磁換向閥閥芯卡死 |

1.?檢修油路更換

2.?清洗或更換 3.?清洗或更換 |

| 4 | 濾液不清 | 1.?濾布破損

2.?濾布選擇不當 3.?濾布未理平 |

1.?檢查并更換濾布

2.?更換合適的濾布 3.?理平濾布 |

| 5 | 濾板間跑料 | 1.?壓緊力不足

2.?濾板密封面有雜物 3.?濾布不平整、折疊 4.?進料泵壓力超高 5.?物料溫度過高,造成濾板變形 |

1.?檢查油缸壓力

2.?清理密封面 3.?整理濾布 4.?重新調整 5.?降低溫度,更換耐高溫濾板 |

| 6 | 過濾效果差 | 1.濾布選擇不當

2.過濾時間太長,濾布孔眼堵塞 3.物料溫度不當 |

1.重選濾布

2.更換濾布或清洗使之再生 3.調整進料溫度 |

| 7 | 濾餅含水率高 | 1.?進料壓力太小

2.?進料時間短 3.?助濾劑不適當 4.?吹氣壓力太小 |

1.?調整進料壓力

2.?延長進料時間 3.?更換助濾劑 4.?調整 |

| 8 | 拉板裝置動作失靈 | 1.?傳動系統被卡

2.?電磁閥故障 3.?溢流閥失靈 |

1.?清理調整、加油

2.?檢修或更換 3.?檢修或更換 |

| 9 | 拉板器只能向前,但不能向后 | 1.?電磁閥線圈YV52失靈

2.?中間繼電器失靈 |

檢查、更換相應元件 |

| 10 | 活動壓板壓緊后,拉不開 | 電接點壓力表PS1下限點接觸不良 | 檢查、更換 |

| 11 | 拉板器有時不能反向 | 1.?中間繼電器有一只常開觸點不通電。

2.?感應開關失靈,或與檢測輪的間隙過大。 |

1.?檢查相應觸點或更換相應元件

2.?更換感應開關,并將感應開關與檢測輪的間隙調整在2-3mm |

注意事項

1.壓濾機使用時,進料壓力、洗滌水壓力和吹氣壓力等必須控制在規定的壓力以下,否則將會影響機架的正常使用。

2.電接點壓力表上的上、下限指針經調試好后,用戶一般不得自行調節。若用戶要調節壓力,則下限以不漏液為準。

3.過濾開始時,進料閥應緩慢開啟。

4.在沖洗濾布和濾板時,注意不要讓水濺到油箱和電控制柜上。

5.溢流閥壓力經調試調好后,用戶一般不得自行調節。若用戶要調節壓力,則需按壓力調整的規定進行。

6.搬運、更換濾板時,用力要適當,防止碰撞損壞,嚴禁摔打、撞擊,以免斷裂。濾板的位置不可放錯;過濾時不可擅自減少濾板數量,以免油缸行程不夠而發生意外;濾板損壞后,應及時更換,不得繼續使用,否則會引起其他濾板的損壞。

7.在壓緊濾板前,務必將濾板整齊排列,且靠近固定壓板端,平行于固定壓板放置,避免因濾板放置不正而引起橫梁彎曲變形。

8.液壓油應通過濾清器加入油箱,并達到規定的油面。絕對禁止污水及雜物進入油箱,以免液壓元件生銹、堵塞。

9.電柜要保持干燥,各壓力表、電磁閥以及各個電器要定期檢查,以確保機器正常工作。停機后須切斷電源。

10.油箱、柱塞泵和溢流閥等液壓元件需定期進行清洗,在一般工作環境下使用的壓濾機每六個月清洗一次,液壓油的過濾精度為20μm。新機在工作1~2周后,需更換液壓油,換油時將臟油放凈,并清理干凈,以后每六個月左右換油一次(根據環境情況而定)。

11.使用時要注意保持濾布的清潔和平整。對粘性不強的濾餅,一般每過濾十多個周期沖洗一次。若沖洗不清,應卸下濾布進行清洗。

12.壓濾機使用過程中,由于部分濾布破損漏料,應及時更換濾布。否則會引起濾板壓不緊,有噴料現象,或壓壞濾板的密封面。

13.卸料時,應注意濾餅的卸清程度,不得殘留過多的物料,以免影響下次工作。

14.若機械壓緊電柜中的電流繼電器值已調整好,不得隨便調整。

- 若壓濾機需要封存長時間不使用,應將濾布卸下清洗吹干,然后用塑膠袋保存在安全陰涼處,避免光、氣氧化及液體腐蝕。并將壓濾機擦拭干凈,去除泥污,運動金屬件需在擦拭后涂上潤滑油或防銹油,以及做好壓濾機有關各方面的防腐措施。濾板要表面干凈,去除料泥,特別是密封面。各項清潔防腐工作完成后,將壓濾機濾板壓合,處于密閉壓緊狀態,以免濾板變形。全部工作結束后,要切斷電源,用塑料布遮蓋壓濾機和液壓站。壓濾機應放置在室內,遠離光輻射、腐蝕性氣體、腐蝕性液體的環境。不得露天放置!

試車前準備

使用單位在要求我公司到現場調試前,必須做好以下幾點:

1.整機安裝到位。

2.電源及電柜接線正確無誤。

3.安裝好進料管、氣管、水管等管路及所有閥門,應暢通無阻。

4.輔機(如壓力容器、泵、空氣壓縮機)均安裝齊全完好。

5.應具備足夠的物料、氣源、水源等條件,滿足試車要求。

6.根據物料的過濾要求,應準備足夠適用的助濾劑。

7.配備維修工1-2名,操作人員數名。

8.備有常用工具,并自備液壓油、潤滑油等輔助材料以供使用。

特別提醒:

為安全起見,操作時嚴禁操作人員和其他人員在液壓缸端面方向行走或停留!嚴禁未受我公司技術人員操作培訓上崗的非操作人員操作機臺!

關鍵詞:板框壓濾機說明書壓濾機說明書 板框壓濾機說明書 隔膜壓濾機說明書 隔膜板框壓濾機說明書

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機