引言

含油污泥是多種石油烴(PHC)、水、重金屬和固體顆粒組成的復(fù)雜體系。在石油的開采和精煉過程、油田集輸過程以及煉油廠污水處理過程中會產(chǎn)生大量的含油污泥。在這些過程中,人們會添加大量的化學(xué)藥劑以提高采油率、處理效率等,使得形成的含油污泥流動性差、乳化狀態(tài)嚴(yán)重、成分復(fù)雜、固液難以分離。含油污泥的產(chǎn)量很大,由于難處理,處理量也有限,采用焚燒、熱解等處理方法都需要對其進(jìn)行脫水預(yù)處理。經(jīng)過脫水后的含油污泥體積大大減少,降低了運輸?shù)南嚓P(guān)成本,同時也降低了后續(xù)處理的設(shè)備負(fù)荷和處理難度,從而帶來經(jīng)濟(jì)效益。因此,脫水技術(shù)的掌握是含油污泥處理的前提,也是石油化工行業(yè)中必須解決的問題。含油污泥通常有兩種處理方案:一種為降低石油加工過程中含油污泥的產(chǎn)量;另一種是針對產(chǎn)生的含油污泥的處理,對其進(jìn)行回收利用或處置其不可回收的殘留物以及其本身。本文主要針對第二種處理方案中含油污泥壓濾機(jī)脫水方法進(jìn)行詳細(xì)介紹。通過對當(dāng)前國內(nèi)外含油污泥脫水技術(shù)進(jìn)行調(diào)研,總結(jié)當(dāng)前主要脫水技術(shù)的脫水原理、影響因素和國內(nèi)外研究現(xiàn)狀。

1 含油污泥脫水方法

1.1 化學(xué)法脫水化學(xué)法脫水是指向含油污泥中添加化學(xué)藥劑進(jìn)行高效脫水的方法,此種方法不需要使用大量的機(jī)械設(shè)備以及復(fù)雜的工藝就能夠達(dá)到脫水效果。目前化學(xué)法對含油污泥進(jìn)行脫水的工藝和設(shè)備已經(jīng)十分成熟,被廣泛地應(yīng)用于含油污泥的預(yù)處理。綜合目前的研究現(xiàn)狀,采用化學(xué)法進(jìn)行脫水時,常見的手段包括添加絮凝劑、表面活性劑和其它藥劑。可以通過調(diào)節(jié)藥劑的濃度、處理時間、固液比、處理溫度、沉降時間等,進(jìn)一步改善脫水率。工業(yè)應(yīng)用時,通常將上述方法進(jìn)行篩選與組合來獲得效率更好的脫水方案。

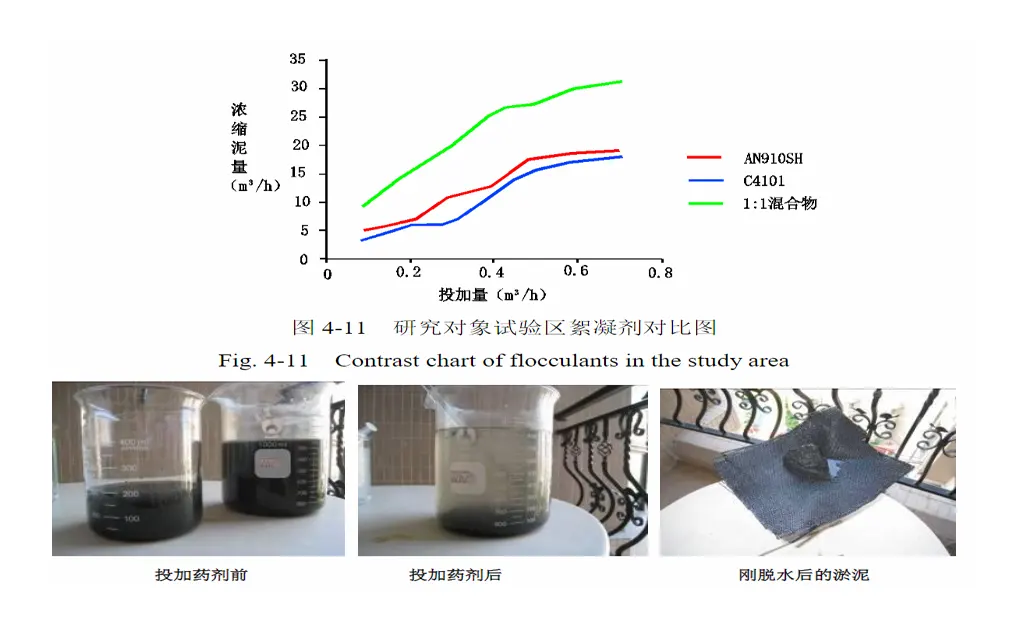

1.1.1 添加絮凝劑脫水在眾多預(yù)處理過程中,絮凝劑是成本低、效率高的污泥調(diào)節(jié)劑,已被廣泛應(yīng)用于含油污泥的脫水,其中工業(yè)上使用最多的絮凝劑為無機(jī)絮凝劑和有機(jī)合成高分子絮凝劑。陽離子聚丙烯酰胺作為一種線性高分子量的有機(jī)絮凝劑,含有—CONH2等活性基團(tuán)。能夠通過氫鍵作用力以及范德華力促進(jìn)與污泥顆粒的吸附與橋接。無機(jī)絮凝劑(例如:聚氯化鋁和氯化鐵)在水解過程中會水解為羥基化合物,羥基離子能夠通過電荷中和將污泥凝聚為絮凝物并改善泥餅的孔隙率。 、研究了不同絮凝劑(有機(jī)合成高分子絮凝劑為陽離子聚丙烯酰胺;無機(jī)絮凝劑為聚氯化鋁和氯化鐵)對污水污泥處理后其物理化學(xué)性質(zhì)和脫水性能的影響。實驗結(jié)果表明,絮凝劑能夠改變污泥的絮凝形態(tài)、比表面積和分型維數(shù),其中有機(jī)絮凝劑使絮凝物的粒徑更大、比表面積更小、分型維數(shù)更小。選取6種工業(yè)上被廣泛應(yīng)用的絮凝劑(PAC、PAS、CaO、SC?3、SC?4、PAM)對含油含醇污泥進(jìn)行脫水處理,研究發(fā)現(xiàn)500 mg/L的PAC與40 mg/L的SC?3進(jìn)行復(fù)配,含水率可以降低至80%以下,與單一絮凝劑相比,將絮凝劑進(jìn)行復(fù)配能夠有效縮短作用時間和增強(qiáng)脫水效果。有機(jī)合成高分子絮凝劑常常不具有生物降解性,會對環(huán)境造成二次污染,合成綠色環(huán)保的改性天然高分子絮凝劑得到了許多研究者的關(guān)注。 將陽離子乙烯基單體DMDAAC接枝到殼聚糖上,合成了一種綠色、易降解的殼聚糖絮凝劑(chitosan?g?PDMDAAC),其具有表面不連續(xù)、多孔的結(jié)構(gòu)特點,與聚丙烯酰胺(PAM)、陽離子聚丙烯酰胺(CPAM)相比,有更強(qiáng)的絮凝效果和脫水性能。在應(yīng)用中發(fā)現(xiàn)此絮凝劑在投加量為20 mg/L、pH為4 ~7、40 °C的 條件下,脫水性能最佳。研究結(jié)果表明,絮凝劑的脫水性能隨投加量的增加,先提高后趨于平穩(wěn)或略有下降,投加量過少會由于電荷不足很難電中和,而投加量過多會使污泥膠體中和后剩余的正電荷重新產(chǎn)生靜電排斥導(dǎo)致脫水能力略有下降。適當(dāng)?shù)臍潆x子能夠中和帶負(fù)電的污泥膠體,酸性條件有利于污泥脫水。高溫能夠通過增強(qiáng)污泥膠體顆粒、聚合物大分子的運動來提高脫水效率。將甲基丙烯酰氧基乙基三甲基氯化銨接枝到 淀 粉 上,合 成 了 水 溶 性 共 聚 物 絮 凝 劑STC?g?PDMC,研究結(jié)果發(fā)現(xiàn),采用STC?g?PDMC能夠通過電荷中和、吸附以及橋接作用提高污泥的脫水性能,與傳統(tǒng)絮凝劑PAM相比,STC?g?PDMC具有藥劑添加量少、更易溶于水、絮凝效果和脫水能力強(qiáng)的優(yōu)勢。

1.1.2 添加表面活性劑脫水表面活性劑分子是由疏水基團(tuán)以及親水基團(tuán)共同組成的兩親性化合物。親水基團(tuán)能夠使得表面活性劑分子溶于水相中,并增加石油烴的溶解度。疏水基團(tuán)能夠?qū)⒈砻婊钚詣┓肿泳奂诮缑嫣帲档捅砻鎻埩σ约敖缑鎻埩Γ鰪?qiáng)石油烴的遷移率\。因此,表面活性劑具有處理含油污泥的巨大潛力,也被廣泛地應(yīng)用于含油污泥的脫水過程中。 用表面活性劑(SAS116B、SAS135SC、CC2439和Chimec 4309)對百濟(jì)煉油廠的含油污泥進(jìn)行處理,考察表面活性劑用量以及溫度對含油污泥的影響。實驗結(jié)果發(fā)現(xiàn),在60 °C和2.5% SAS135SC的 條件下處理含油污泥,含油污泥除油率為97. 5%,固體分離率為29.6%,除水率為98%。破乳劑的復(fù)配能夠有效提高脫水率,選用T系列和Wdp系列等8種破乳劑,并從中篩選出效果較好的5種破乳劑分別進(jìn)行1∶1復(fù)配,結(jié)果發(fā)現(xiàn)T102和T104脫水效果最好,在最佳條件下脫水率能達(dá)到98.3%,進(jìn)行復(fù)配的破乳劑比單劑脫水效果能提高11% ~28%。將破乳劑進(jìn)行復(fù)配可以很好地降低破乳劑的使用量從而減少處理成本。將絮凝劑與破乳劑進(jìn)行復(fù)配也能夠提高含油污泥處理效率,添加十二烷基苯磺酸鈉、碳酸鈉和聚丙烯酰胺,以固液比1∶6先對罐底油泥進(jìn)行化學(xué)處理,再添加浮渣油泥進(jìn)行離心處理。研究結(jié)果發(fā)現(xiàn),離心前添加藥劑能夠有效提高油泥的脫水率,在最佳條件下脫水率可達(dá)92.17%。研究還發(fā)現(xiàn)當(dāng)含油污泥處理量從4 g變?yōu)椋保?g時,脫水率由87.54%降至49.93%。含油污泥的處理量對脫水率有很大的影響,因此當(dāng)實驗室階段發(fā)現(xiàn)有效化學(xué)方案時,應(yīng)當(dāng)對實驗規(guī)模進(jìn)行放大以證實方法的工業(yè)有效性。有機(jī)溶劑以及醇類的添加能夠有效降低含油污泥的含水率。 采用120#溶劑油和P9935聚醚破乳劑對高粘度含油污泥進(jìn)行降粘、破乳和離心,通過工藝的組合能夠提高含油污泥的采油質(zhì)量和脫水效率。 以壬基酚乙氧基化物(n=9,11,13)表面活性劑為主配制了破乳劑體系,它由10%溶液[由表面活性劑以及醇(異丙基和丁基)組成]、4%的無機(jī)酸溶液(H2SO4、HCl和H3PO4)和86%有機(jī)溶劑(苯和甲苯體積比為1∶1的混合物)構(gòu)成。將其與含油污泥以液固比為2∶1混合,6 h后800 r/min離心5 min。實驗結(jié)果表明,由表面活性劑NP?13(500 mg/L)、異丙基醇和硫酸組成的破乳劑體系的破乳效果最好,能夠有效地脫出油泥中80%以上的水。通常表面活性劑具有毒性和無法生物降解的缺點,處理后的含油污泥會對環(huán)境造成進(jìn)一步的污染。鼠李糖脂是新一代的陰離子生物表面活性劑,有很高的界面活性、生物降解性以及生物相容性。 首次用鼠李糖脂對含油污泥進(jìn)行脫水處理,結(jié)果發(fā)現(xiàn),鼠李糖脂能夠?qū)蕿椋梗叮?~99%的高含水含油污泥進(jìn)行有效脫水,并且溫度對鼠李糖脂的影響不大,增加了鼠李糖脂的應(yīng)用前景。由于生物表面活性劑成本高,有研究者便開始嘗試研究使用植物基表面活性劑。 Puasa等[15]研究用陽離子植物基表面活性劑棕櫚基酯季銨鹽(PBE)對含油污泥進(jìn)行處理,結(jié)果發(fā)現(xiàn),PBE濃度為100mg/L時,含油污泥的最佳除油率和最佳失重率為83.75%和81.31%,證明PBE對含油污泥有較好的脫水效果。

1.1.3 添加其它藥劑氧化處理也能夠提高含油污泥脫水率,用Fe(II)活化的過硫酸鹽氧化(Fe2+/S2O2-8)來提高含油污泥的脫水性,研究表明在0.1 mmol?Fe2+/g?VSS和0.08 mmol?S2O2-8/g?VSS下,毛細(xì)管抽吸時間(s)在1 min內(nèi)減少了大約36.1%,并且脫水能力得到了明顯增強(qiáng)。 Fe(II)活化的過硫酸鹽氧化能夠破壞水?油/凝膠狀結(jié)構(gòu),釋放EPS和細(xì)胞中的結(jié)合水,使含油污泥的脫水性大大提高。此方法在不增加SO2排放的同時,能夠減少CO2的產(chǎn)生,具有綠色環(huán)保的特點。但是,此方法與應(yīng)用于城市污泥相比而言,含油污泥的脫水能力仍十分有限,可以與其它技術(shù)相結(jié)合進(jìn)行聯(lián)合脫水來提高脫水率。在室溫下通過添加1 mol/L的硫酸控制含油污泥的pH,發(fā)現(xiàn)當(dāng)pH為4.0、沉降時間為120 min,脫水率可達(dá)77%。石油加工過程中經(jīng)常添加絮凝劑,過程中產(chǎn)生的含油污泥中含有大量絮凝物,體系中間隙水較多,在較低pH條件下能夠破壞絮凝物的化學(xué)鍵,從而提高脫水效率和沉降效率。在使用鼠李糖脂進(jìn)行脫水時,酸化處理可以提高鼠李糖脂的脫水能力,也可以明顯降低鼠李糖脂的添加量。但是pH過低也會損壞機(jī)械設(shè)備,因此在工業(yè)應(yīng)用時,pH不可過低。為了降低環(huán)境風(fēng)險問題,目前有研究者考慮采用生物質(zhì)對含油污泥進(jìn)行處理。 用杏殼、核桃殼、稻殼和木屑四種生物質(zhì)對含油污泥進(jìn)行脫水處理,結(jié)果發(fā)現(xiàn),杏殼和核桃殼能使含水率從95%降至60%以下。 也用同樣的生物質(zhì)對含油污泥進(jìn)行脫水發(fā)現(xiàn)相似的結(jié)論。經(jīng)過生物質(zhì)脫水后的含油污泥,由于生物質(zhì)的存在,能夠提高后續(xù)熱解處理中的采油率及殘余物的熱值。

1.2 物理法脫水物理法對含油污泥進(jìn)行脫水有時效率并不高,通常與化學(xué)法配合在一起使用以提高脫水率。物理法脫水主要包括:機(jī)械法、微波法、超聲法和冷凍/融化法等。

1.2.1 機(jī)械法脫水機(jī)械法脫水主要包括離心機(jī)脫水、壓濾機(jī)脫水和疊螺式脫水機(jī)脫水,目前已經(jīng)被廣泛地應(yīng)用于工業(yè)脫水。離心機(jī)處理含油污泥主要是利用含油污泥中水、油、固體雜質(zhì)各個組分的密度不同,利用大型離心設(shè)備產(chǎn)生的離心力將三相分離。對三種不同含水率的含油污泥進(jìn)行離心脫水處理,考察離心時間、離心轉(zhuǎn)速、離心溫度等對其脫水的影響,結(jié)果表明,離心溫度和離心轉(zhuǎn)速對高粘度的油泥脫水影響大。對于水滴粒徑<5 μm的含油污泥,離心轉(zhuǎn)速對其脫水影響大。對于水滴粒徑>10 μm的含油污泥,延長離心時間可以明顯使脫水率提高。壓濾機(jī)主要包括帶式壓濾機(jī)和板框壓濾機(jī)。壓濾機(jī)是利用外加壓力進(jìn)行擠壓,使含油污泥中水分被強(qiáng)制分離,留下泥餅,以實現(xiàn)脫水。帶式壓濾機(jī)和板框壓濾機(jī)最早被使用,但有操作維護(hù)復(fù)雜、密封性差、有刺鼻氣味的缺點。對比臥式螺旋卸料沉降離心機(jī)與帶式壓濾機(jī)發(fā)現(xiàn),臥式螺旋卸料沉降離心機(jī)的設(shè)備投資雖然較高,但是它具有運行成本低、操作以及維護(hù)簡便的優(yōu)勢,從長期發(fā)展來看具有更大的優(yōu)勢。但是,也指出,臥螺離心機(jī)在能耗、噪音和更換成本等方面也較帶式壓濾機(jī)表現(xiàn)出劣勢,在兩者選擇上一定要具體分析。發(fā)現(xiàn)使用全自動板框壓濾機(jī),能將含水率在85% ~91%的含油污泥脫水至40%左右,但對含油率>30%的污泥很難壓成餅狀。疊螺式脫水機(jī)脫水是一種新型的固液分離方法。 對比國外廣泛使用的機(jī)械脫水方法,發(fā)現(xiàn)疊螺式脫水機(jī)在螺旋軸旋轉(zhuǎn)的作用下,能夠?qū)崿F(xiàn)連續(xù)的自清潔過程,避免了傳統(tǒng)的堵塞現(xiàn)象,不需要額外的高壓沖洗水,最終對伊拉克油田含油污泥采取疊螺式脫水機(jī)進(jìn)行脫水。此脫水方法現(xiàn)已在眾多化工行業(yè)中得到了初步的應(yīng)用。

1.2.2 微波法脫水微波是一種相對新穎的脫水方法,能夠在縮短處理時間和減少藥劑的同時,提高脫水性能。含油污泥中水是極性分子,在電磁場的作用下,水的分布狀態(tài)由雜亂無章轉(zhuǎn)變?yōu)橐勒针妶鰳O性進(jìn)行規(guī)律的排列。電磁場反復(fù)變化,水的分布狀態(tài)也一直變,這會導(dǎo)致分子因為相互摩擦而產(chǎn)熱,體系溫度升高。與常規(guī)加熱相比,微波具有高加熱速率,在相同時間內(nèi)具有更快的破乳速度,能脫除更多的水。微波的傳熱和傳質(zhì)方向相同,可從污泥的內(nèi)部開始加熱,因此內(nèi)部會產(chǎn)生較高的蒸氣壓,將水蒸氣推向污泥外部,從而增強(qiáng)污泥的脫水率。微波對含油污泥進(jìn)行脫水時分三個階段:預(yù)熱升溫階段、高速干燥階段和分散干燥階段。高速干燥階段中,水分吸收微波輻射能量蒸發(fā)為水蒸氣,脫水速率快。隨著含油污泥中含水率的降低進(jìn)入分散干燥階段,微波絕大多數(shù)的能量用于加熱固體成分,使得含油污泥揮發(fā)分減少,灰分增加。溶劑的添加會改變微波處理時的脫水效率。含油污泥與活性污泥除了油含量的不同外,其它性質(zhì)十分相似,因此脫水方面也有相似性。 出,微波作用能夠破壞活性污泥中絮凝物的細(xì)胞結(jié)構(gòu)從而降低含水率;還指出如果微波時間過大,高頻電磁場對帶負(fù)電物質(zhì)的強(qiáng)烈作用增強(qiáng),破壞了微生物細(xì)胞壁,釋放出過多的細(xì)胞內(nèi)聚合物,使得污泥粘度增大,脫水率下降。在工業(yè)應(yīng)用時,使用連續(xù)式微波裝置有更好的效果。 用微波對污泥進(jìn)行了連續(xù)實驗和間歇實驗,結(jié)果發(fā)現(xiàn)在短時間內(nèi)(30 ~60 s)連續(xù)實驗和間歇實驗都有良好的脫水性能。微波法對含油污泥脫水的影響主要依靠調(diào)節(jié)微波功率以及微波時間。在微波脫水時,適當(dāng)提高微波功率和微波時間可以提高脫水率,但存在最佳值,超過這一值,脫水能力會呈現(xiàn)無明顯變化甚至下降的趨勢。使用微波脫水,若脫水程度過大會增大回收油的難度,因為大量的水分蒸發(fā)會使得一些油分附著在其表面,這些油分會在高溫條件下燒焦。含油污泥的質(zhì)量和形狀也會影響脫水率。質(zhì)量過大的含油污泥脫水率會顯著降低,條形的含油污泥脫水率大于圓形的。油泥的形狀會影響含油污泥與微波設(shè)備之間的接觸方式,形狀的改變可能會增大液滴的凝聚,從而降低含水率。因此,微波處理時還應(yīng)當(dāng)注意含油污泥的脫水程度、質(zhì)量、形狀,確保水分能很好地脫除的同時,保證含油污泥處理的后續(xù)步驟。雖然目前發(fā)現(xiàn)微波法能有效地對含油污泥進(jìn)行脫水,但在微波設(shè)備的設(shè)計上仍需要突破,例如在微波設(shè)備的諧振腔體內(nèi)部,安裝物料傳送裝置會引起微波電磁場發(fā)生改變,導(dǎo)致加熱不均,作用效果下降。為此,將傳送裝置安裝在微波設(shè)備腔體外部,以防止影響微波電磁場。目前,微波溫度由于控制不好會產(chǎn)生局部過熱現(xiàn)象產(chǎn)生焦炭,損害設(shè)備,裝置成本投資較大,在工業(yè)上仍沒有被廣泛使用。

1.2.3 超聲法脫水近些年來,超聲也被應(yīng)用于脫水領(lǐng)域。超聲具有機(jī)械振動、空化作用以及熱效應(yīng)的特點。超聲所引起的機(jī)械振動與水、油和污泥固體顆粒密度相關(guān),由于它們密度不同,它們的振動速度也有所不同,同類的分子相互碰撞會相互結(jié)合。隨著聚集物質(zhì)體積質(zhì)量的增大,密度大于水的固體顆粒沉降,密度小于水的油相浮在水面有利于浮選分離。超聲引起的空化作用能夠產(chǎn)生強(qiáng)大的射流和高溫高壓,能夠迅速分離油、水和固體顆粒。空化作用增強(qiáng)了吸附分子的解吸作用。它的效果取決于形成氣泡的大小,氣泡越大,積攢的能量就越大,效果越強(qiáng)。超聲的熱效應(yīng)表現(xiàn)為油水固邊界摩擦,溫度升高,使得界面膜破裂,利于含油污泥中油水固的分離。含油污泥也能吸收能量轉(zhuǎn)化為熱能,降低體系的粘度,從而利于脫水。超聲作用也能夠通過改變含油污泥的帶電狀態(tài)和破壞含油污泥中的絮狀結(jié)構(gòu),破壞其穩(wěn)定性,加速固液分離。超聲法脫水主要可以通過超聲時間和超聲功率來調(diào)節(jié)。適當(dāng)提高超聲功率,能產(chǎn)生更強(qiáng)烈的振動從而提高脫水率,但是超聲功率不宜太高,超聲強(qiáng)度高會導(dǎo)致氣蝕反而乳化,大水滴又被分解為小水滴,并且高頻超聲波較低頻超聲波更難產(chǎn)生空化現(xiàn)象。超聲強(qiáng)度應(yīng)當(dāng)?shù)陀诳栈撝担趯嶒炃按_定出空化閾值能夠很好地控制超聲強(qiáng)度。超聲溫度也會影響固液分離效果,低溫下雖然空化效應(yīng)最大,但高溫有利于分子運動和空化核數(shù)目增加,因此,超聲溫度也不可過低或過高。 指出40 °C為最佳固液分離溫度。 發(fā)現(xiàn),利用超聲處理含油污泥時添加黏土,能夠通過增加碰撞物聚集的變化來提高含油污泥的脫水率。NaCl的添加也可以加強(qiáng)空化氣泡的破裂,增強(qiáng)超聲作用。目前工業(yè)應(yīng)用超聲處理大規(guī)模的含油污泥時,存在超聲時間長、超聲能量密度不足并且不均、單獨使用效率不高的問題。為確保設(shè)備中每塊區(qū)域中超聲作用的均勻性,提出,使用多個超聲處理區(qū)域以及采用從設(shè)備底部反射的超聲波能量來增強(qiáng)超聲作用強(qiáng)度。由于常規(guī)超聲裝置在脫水過程中需要消耗大量能耗才能達(dá)到良好的脫水效果,采取將微納米氣泡技術(shù)引入超聲裝置的方法提高處理效率。雖然目前對常規(guī)的超聲設(shè)備已有一些改善,但目前仍處于起步階段,今后仍需要在超聲設(shè)備的設(shè)計上進(jìn)行進(jìn)一步的研究,并考慮將超聲技術(shù)與其它技術(shù)相結(jié)合以提高脫水效率、降低處理成本。

1.2.4 冷凍/融化法冷凍/融化法在寒冷地區(qū)有很大的應(yīng)用前景,它能夠利用天然的寒冷環(huán)境對含油污泥進(jìn)行脫水。冷凍/融化法脫水通過冷凍和解凍過程中形成新的表面活性劑膠束來實現(xiàn),當(dāng)?shù)蜏叵聝鼋Y(jié)的含油污泥在融化的過程中,一些表面活性劑會游離出來,當(dāng)?shù)竭_(dá)一定量時,會在水相和油相中形成膠束,使得原本的界面膜強(qiáng)度降低,最終導(dǎo)致破裂脫水。脫水率與新形成的膠束穩(wěn)定性有關(guān)。含油污泥的脫水率主要與冷凍溫度、冷凍時間、解凍溫度和解凍時間有關(guān)。 研究發(fā)現(xiàn)含油污泥最佳冷凍溫度約-40 °C,最佳解凍溫度為室溫下或<20 °C的水浴條件,同時指出污泥脫水率隨其初始含水率的增大而增大。測試的絕大多數(shù)樣品需要6 h的冷凍時間,才可以達(dá)到脫水率的穩(wěn)定值。 研究發(fā)現(xiàn),高溫度解凍脫水率不會提高,較慢的解凍速率更有利于脫出更多的水,解凍速度快時會減少表面活性劑膠束的形成。研究了乳狀液在微波條件、室溫20 °C和水浴40 °C下解凍,水浴條件解凍速度比室溫條件慢,脫水率較低,而微波處理能夠產(chǎn)生更高的脫水率。冷凍/融化法處理后能夠顯著增加污泥粒徑,使得絮狀結(jié)構(gòu)更致密。 Gao等[40]對活化污泥進(jìn)行處理發(fā)現(xiàn)冷凍/融化法能夠明顯改善污泥沉降性,比熱處理方法更能聚集小顆粒使其變?yōu)榇箢w粒,并指出冷凍/融化法有作為污泥預(yù)處理和處理方法相結(jié)合的潛力。總之,冷凍/融化法是一種有效的脫水方法,但是在工業(yè)應(yīng)用時必須考慮時間成本和消耗大量能量的問題。

1.2.5 其它技術(shù)電化學(xué)技術(shù)也被應(yīng)用于含油污泥脫水。采用兩種電動方法對含油污泥進(jìn)行脫水處理,研究電極間距和電場強(qiáng)度對其脫水的影響。第一種方法采用垂直電極,改變電極間距(4,6,8 cm)和電場強(qiáng)度(10,20,30 V),結(jié)果發(fā)現(xiàn)當(dāng)電極間距為4 cm、電場強(qiáng)度為30 V時,脫水效率最高為56. 3%。考慮能耗費用,采用電場強(qiáng)度為20 V、電極間距為4 cm,其脫水效率為51.9%。第二種方法為較大規(guī)模實驗,采用水平電極,其高溫引起的熱效應(yīng)和蒸發(fā)有助于除水,其脫水效率能達(dá)到40.0%。從這兩種方法可以看出,電極的排列方式對脫水效率有顯著影響。也指出,電化學(xué)不適合大規(guī)模處理,能源消耗大。目前,為改善電化學(xué)處理效率,研究者設(shè)計出電動脫水疊螺機(jī)、電滲透脫水離心機(jī)等設(shè)備,但是這些設(shè)備對結(jié)構(gòu)復(fù)雜的含油污泥脫水效果差,并且設(shè)備也易損壞。設(shè)計出一種工藝簡單成本低的電滲透油泥脫水裝置,用此裝置能使含水率為90%的含油污泥脫水至55%。對含油污泥進(jìn)行干燥處理也是降低含水率的一種方法。總結(jié)了有關(guān)廢水污泥干燥的方法,主要包括對流干燥法、傳導(dǎo)干燥法和太陽能干燥法,其中對流干燥主要包括三個階段:適應(yīng)階段、恒定干燥階段和下降干燥階段,成像技術(shù)能夠區(qū)別對流干燥過程中污泥的收縮和開裂,傳導(dǎo)干燥污泥主要經(jīng)過糊狀、塊狀和顆粒狀,能夠通過扭矩變化來區(qū)別各階段的轉(zhuǎn)變,太陽能干燥法受外界環(huán)境的影響較大,夏天和白天干燥效果最佳。與其它干燥方法相比,太陽能干燥技術(shù)運行成本低、無污染,是一種經(jīng)濟(jì)且高效的選擇。目前對于太陽能干燥含油污泥的針對性研究較少。據(jù)含油污泥與太陽能干燥的特點,設(shè)計了太陽能干燥機(jī),在密封和低溫條件下對含油污泥進(jìn)行干燥脫水,含油污泥脫水率最高可達(dá)18%,過程中產(chǎn)生的揮發(fā)性烴類和醇類可以回收利用,而干污泥可進(jìn)行焚燒處理。油炸是烹飪食品的方法之一,將其用于脫水具有脫水效率高、傳熱速率快、設(shè)備簡單的優(yōu)勢。隨著研究者對其深入了解,油炸工藝已經(jīng)不只局限于食品制造行業(yè),有人將其應(yīng)用于污泥脫水方面,但是目前針對含油污泥脫水方面仍處于起步階段。從以廢治廢的理念出發(fā),將車用廢潤滑油作為油炸介質(zhì)對含油污泥進(jìn)行脫水,研究發(fā)現(xiàn)含油污泥的含水率隨其原含水率的增大、尺寸的減小和油溫度的升高而降低。油炸脫水工藝在含油污泥的脫水方面具有高效性,但基礎(chǔ)研究仍較少,今后需開展相關(guān)研究指導(dǎo)其在工業(yè)化的應(yīng)用。

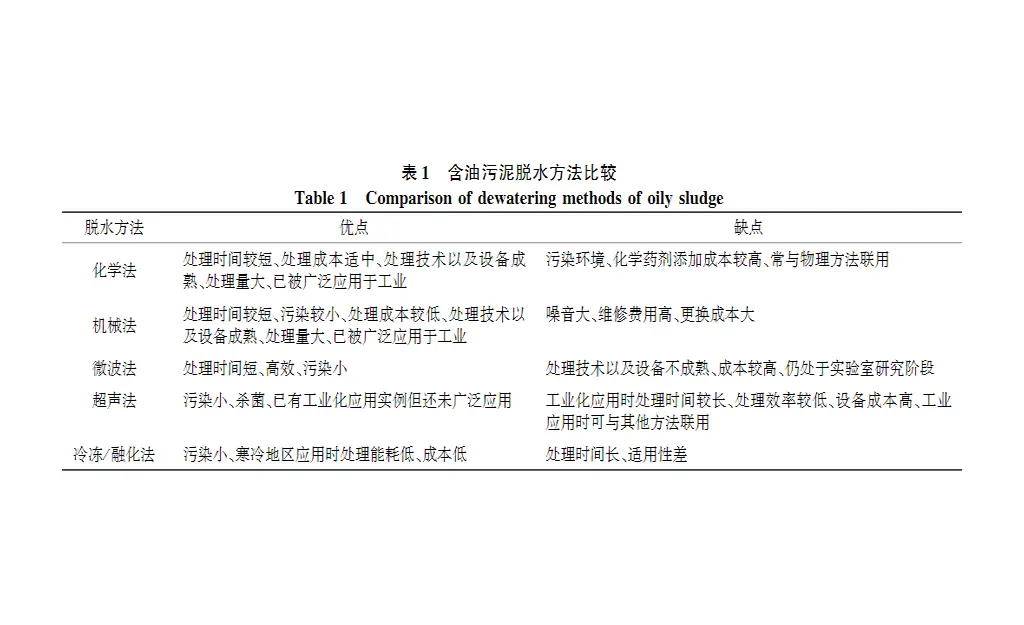

2 脫水技術(shù)的聯(lián)用不同的脫水方法各有優(yōu)缺點(見表1),一些方法由于其適用性強(qiáng)和處理簡便的特點目前被廣泛應(yīng)用,如機(jī)械法、化學(xué)法,但是脫水效率和環(huán)境破壞需要改善。一些方法,如超聲法、微波法,目前來看十分有前途,但是由于受到處理成本以及設(shè)備的限制,還未廣泛應(yīng)用于工業(yè)處理。

由于不同方法各有優(yōu)缺點,目前國內(nèi)外研究者已經(jīng)開始將多種方法進(jìn)行結(jié)合對含油污泥進(jìn)行處理,以實現(xiàn)降低處理成本、簡化處理工藝、提高處理效果的目的。化學(xué)法與物理脫水法結(jié)合能夠改善脫水效果。通過與其它技術(shù)結(jié)合,能夠明顯減少化學(xué)藥劑的使用量,減少添加藥劑的成本以及降低后續(xù)水處理時的難度。在技術(shù)聯(lián)用的過程中調(diào)整使用技術(shù)的順序會使脫水率發(fā)生改變,在工業(yè)應(yīng)用時應(yīng)適當(dāng)調(diào)整順序以提高脫水率。設(shè)計出一套化學(xué)藥劑和機(jī)械設(shè)備相結(jié)合的脫水工藝,具體步驟為:向含油污泥中添加氧化劑、酸化劑和表面活性劑后,離心脫油,向其加入分散劑與助濾劑,再進(jìn)入自清潔甩干機(jī)脫部分液體。這一方案能夠使含液率為90%的含油污泥脫水至38%。結(jié)合化學(xué)法與超聲法對含油污泥的處理,發(fā)現(xiàn)使用順序也會影響處理效果,化學(xué)法處理后再進(jìn)行超聲處理時效果最好。在對含油污泥依次進(jìn)行水相熱分離、表面活性劑輔助熱分離和溶劑輔助超聲分離處理時,也發(fā)現(xiàn)調(diào)整處理順序會降低分離效果,采取此梯級分離方法能夠有效實現(xiàn)油、水、固的分離。超聲技術(shù)的輔助能夠在不破壞環(huán)境的同時減少化學(xué)藥劑的添加量。 在對活性污泥超聲處理時發(fā)現(xiàn)超聲技術(shù)的引入能夠節(jié)省25% ~50%的絮凝劑添加量。 指出生物表面活性劑鼠李糖脂與超聲技術(shù)相結(jié)合對含油污泥進(jìn)行處理,能夠共同促進(jìn)油水分離,還研究指出超聲和冷凍/融化法也可以相互促進(jìn)。采取微波破乳分離?干燥降粘?熱解返料一體化工藝對高含水、乳化狀態(tài)嚴(yán)重的含油污泥進(jìn)行處理,用微波法代替表面活性劑進(jìn)行破乳,提高了脫水效率,降低了后續(xù)水處理過程中的難度和對環(huán)境的危害。楊大偉[50]設(shè)計超聲微波耦合攪拌的處理裝置,能夠?qū)ⅲ叮埃ズ实暮臀勰嘟档椭粒矗埃プ笥摇@贸暤目栈饔谩C(jī)械振動、熱效應(yīng)和微波的熱效應(yīng)與非熱效應(yīng)共同協(xié)同脫水,具有裝備占地面積小、成本低的特點。 對乳狀液用冷凍/融化技術(shù)與微波技術(shù)相結(jié)合的方法對其進(jìn)行破乳,指出油含量為30%的乳狀液在最佳冷凍溫度-40 °C冷凍再用微波加熱時,除油的效率能高于90%。微波技術(shù)帶來的熱效應(yīng)與非熱效應(yīng),與冷凍技術(shù)相結(jié)合產(chǎn)生的更多大體積的冰晶,都極大地提高了油水分離效果。

3 結(jié)束語本文介紹了近年來含油污泥脫水技術(shù)的處理原理、影響因素和應(yīng)用現(xiàn)狀。由于各個地區(qū)含油污泥產(chǎn)生環(huán)境的不同,性質(zhì)也會不同,目前尚未找到一種脫水方法能夠滿足所有含油污泥的處理。含油污泥的脫水方法的選擇應(yīng)當(dāng)考慮含油污泥的成分、處理量、環(huán)境友好、處理時間和處理成本。盡管目前在脫水技術(shù)的原理、影響因素以及設(shè)備設(shè)計方面已經(jīng)取得了較好的成果,但是仍存在許多問題需要進(jìn)一步研究解決。首先,化學(xué)藥劑的添加會危害環(huán)境并給后續(xù)水處理過程帶來難度,有些化學(xué)藥劑成本過高,利用時也受限制。其次,工業(yè)應(yīng)用上超聲與微波法處理含油污泥時處理量、操作方式以及設(shè)備的設(shè)計方面仍需進(jìn)一步的突破。再次,目前大多數(shù)據(jù)都基于實驗室規(guī)模的間歇操作。小規(guī)模的實驗數(shù)據(jù)能為工業(yè)應(yīng)用做指導(dǎo),但與大規(guī)模應(yīng)用仍會有所差距。最后,當(dāng)前對含油污泥脫水的研究,通常關(guān)注于技術(shù)的原理以及脫水效率,很少評價脫除的廢水性質(zhì),并應(yīng)用于脫水技術(shù)實用性的評價。因此,從減輕環(huán)境負(fù)擔(dān)以及實際應(yīng)用的角度出發(fā),本領(lǐng)域今后的研究可以主要從以下幾個方面進(jìn)行:①尋找或合成效率高、有經(jīng)濟(jì)效益、綠色和普適性的化學(xué)藥劑;②對工業(yè)應(yīng)用的微波以及超聲設(shè)備進(jìn)一步優(yōu)化,找出最佳工業(yè)化操作條件;③將上述提及的脫水方法進(jìn)行結(jié)合,并開展相應(yīng)工業(yè)化規(guī)模的實驗;④與其它領(lǐng)域相結(jié)合,開發(fā)新型脫水技術(shù);⑤將產(chǎn)生的廢水性質(zhì)也歸納于脫水技術(shù)實用性的評定中。

聲明:本文章版權(quán)歸原作者及原出處所有。歡迎來電咨詢、技術(shù)交流、來料實驗。

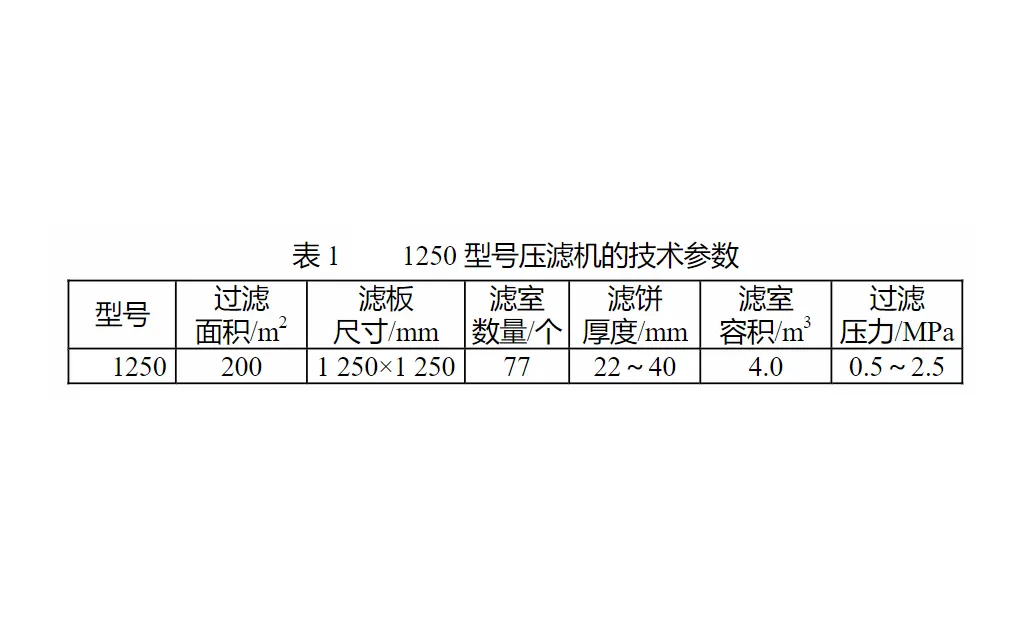

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)