0引言

煤泥脫水一直是選煤廠的關鍵工序,壓濾機是選煤廠最重要的機械設備,其作用首先是將固液進行完全意義上的分離,保證在分離之后還能回收利用,最終達到降低濾餅中含水量的要求。目前應用的加壓過濾技術是世界上先進脫水技術之一,將過濾機置于封閉的加壓倉內,通過在加壓倉內充入加壓空氣,僅通過空氣壓力作用和離心原理實現物料的脫水分離,使用壓縮空氣和物料的密度進行脫水,脫水效果好,脫水成本較低。國內大多數選煤廠使用的壓濾機,此類壓濾機長時間使用后,已逐步暴露出脫水工藝方面的許多問題:壓濾后產品含水率較高、脫水設備故障率高、運行成本較高等。筆者通對選煤廠傳統脫水工藝的分析,基于壓濾機的基本結構特點和原理,針對當前脫水工藝和設備存在的問題提出了優化改進方案,通過實踐應用表明,該套脫水工藝技術脫水效果明顯,降低了產品含水量,取得了良好的應用效果。

1傳統壓濾脫水工藝技術與設備

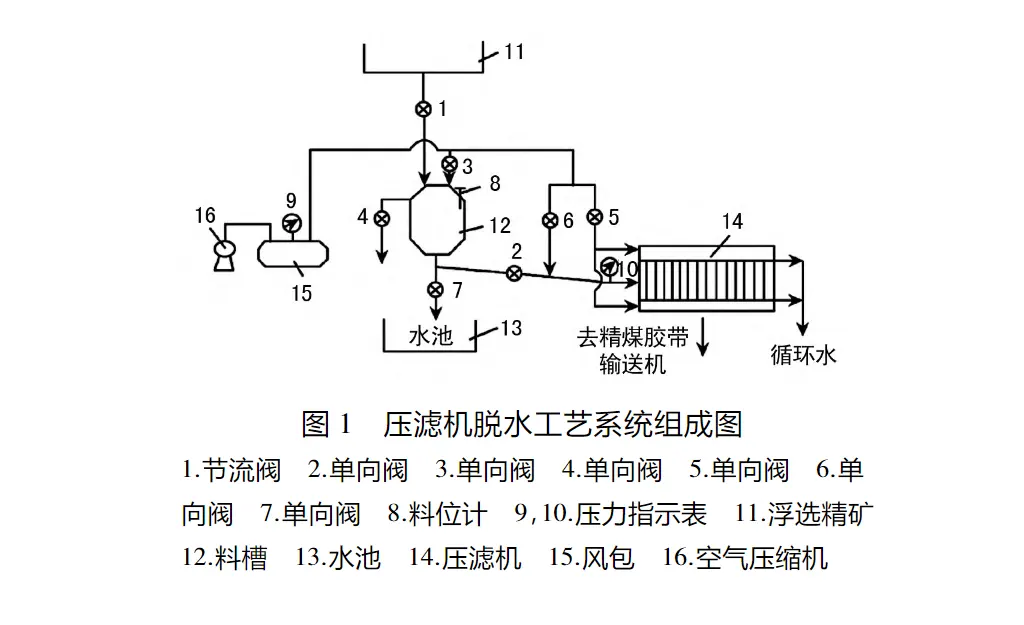

1.1傳統壓濾機脫水工藝技術概述壓濾脫水工藝是選煤廠生產過程中關鍵環節,主要是利用泵和壓縮空氣(利用空壓機提供空氣) ,將固液將固液兩相組成的礦漿在壓力差的作用下,將液體從固體中析出,實現固液的兩相分離,從而將固體中的水分進行分離。壓濾機脫水工藝系統組成如圖1。

圖中,通過空氣壓縮機16提供動力源,通過電控系統對各個環節進行控制,將壓濾機最終提取出的水用于再次循環利用,整個動作過程是由自動控制系統實現。核心是采用壓縮空氣作為給料系統的動力來源,一方面空氣動力可以取之不盡,另一方面采用空氣動力不會對環境造成污染,速度更快,通過壓濾機可得到循環水進行再次利用。傳統的壓濾脫水工藝技術主要是采用壓力差進行固液分離,存在分離不徹底的問題,在固體中摻雜有少量的液體無法全部排出,所以最終會影響脫水后的煤粉質量。

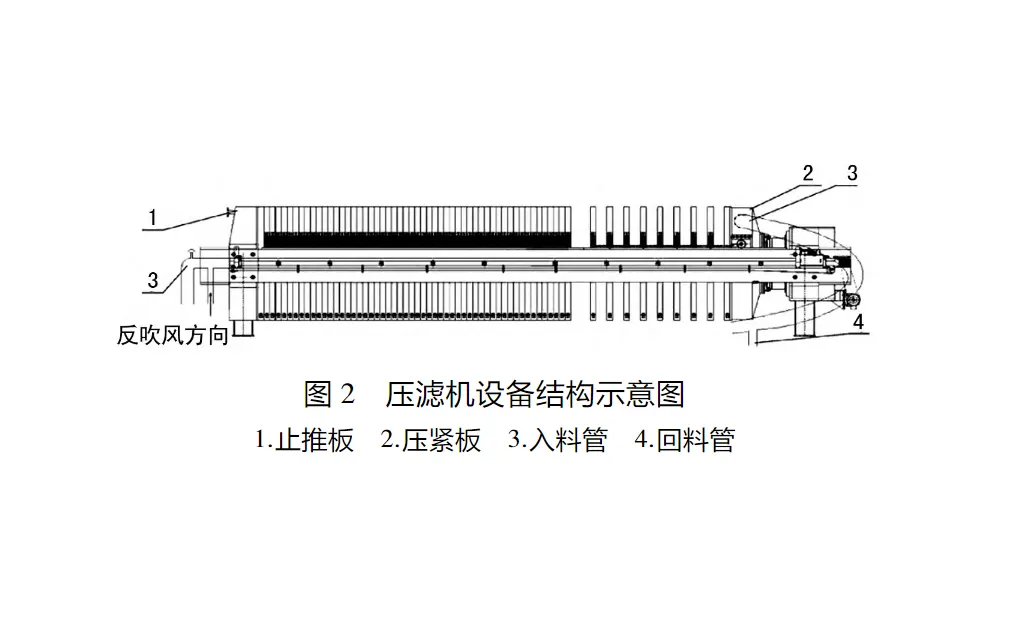

1.2壓濾機結構與工作原理壓濾機是選煤脫水工藝中保證最終產品含水率和產品質量的最關鍵機械設備,目前國內在加壓過濾系統中采用的壓濾機。主要 由 濾 板、液 壓 系 統、壓 濾 機 框、濾 板傳輸系統和電控系統等幾部分組成。圖2所示為壓濾機設備基本結構組成圖。

壓濾機在加壓過濾中是通過加壓將固液進行分離,將煤泥轉變為濾餅。通過將煤泥初步的擠壓將內部的水排出,濾漿在進料泵的推動下,通過止推板進入各個濾室內利用壓力作用實現固液分離。利用空氣壓縮機產生較大壓力的空氣,通過強大的空氣流將壓濾后的煤餅中細小的空氣帶出,最終得到較為干燥的煤餅。但是現有的壓濾系統在實際運行過程中,存在間隙較大 的 問 題,由此得到的產品自身含水量較高,且部分產品受到的空氣壓力不均勻。

2脫水工藝技術優化方案通過對現有壓濾脫水工藝和設備特點進行分析得出,目前壓濾工藝技術和設備存在的問題主要有以下幾點:

①選煤廠壓濾機脫水設備長時間運行導致零部件磨損比較嚴重,故障頻頻發生,故障率比較高;

②壓濾脫水效果不好,產品含有水分比較大,導致產品在實際輸送過程中損失較大;

③傳統壓濾機需要頻繁更換使用過濾網等部件,設備運行成本較高。針對當前壓濾機脫水工藝技術存在的問題,結合企業實際生產中對壓濾機脫水工藝改進和優化的需求,提出了脫水工藝技術優化方案,主要從風能角度、濾布材料和入料工藝等方面進行了優化,具體重點和效果主要如下所述。

(1)降低風能損耗。采用空氣壓縮機作為動力源,風管與過濾板之間的距離將會影響脫水效果,距離越近,對于水分的排出越有利。針對壓濾機而言,中部的濾板距離風管的位置比較遠,當風傳輸到管道中間位置時,風力相對會比較弱,此時浮煤中的水分無法得到有效排出。針對此問題,需要均衡濾板的過濾效果,減少兩側的濾板排水孔數量,高風壓的損耗會有所降低,可有效降低風能損耗。改 進 傳 統 的 工藝,實現吹風和壓濾兩個工序同時進行,可以有效改善壓濾機 脫 水 效 果,提 高 透 水 透 氣 性,降 低 水 分 的含量。

(2)定期更換濾布材質。濾布是保證壓濾機過濾效果的重要環節,設備在最初運行時采用廠家標配的復合型濾布,這種濾布受自身材質影響,當煤粉經過時容易引 起 粘 煤,長時間運行出現壓濾不嚴實情況,對于排出水分很不利。所以需要及時更換濾布,單絲濾布可以解決壓濾不緊實的情況,單絲濾布在性能上可以實現復合濾布的所有功能,更容易清洗,濾布不容易被堵塞,能夠起到良好的過濾效果。

(3)優化入料工藝。目前壓濾機是一次兩側入料,在完成一次入料后受到濾餅自身結構影響,整體透水性能不佳,采用傳統兩側入料形式會導致部分殘留物料留在入料孔內,無法實現清空,最后在卸料時會帶入殘留物料影響精煤含水量。改進傳統入料工藝,單側入料,多次入料,兩次壓榨,一方面可以提高精煤的質量,同時也會在兩層粗顆粒之間形成透水層,降低積孔內的殘料,可以更好地進行水分過濾,提高壓濾效率,保證最終精煤的質量。(4)混合攪拌,均勻入料。傳統的入料方式,不考慮物料的粒度,粗細顆粒之間分配比例不均勻,直接進入精煤池后相同質量的樣本含有的水分存在差異。為此,可以利用空氣壓縮機提供動力,增加攪拌裝置,將入料的粗細顆粒攪拌均勻,通過以上工藝設計和優化,可以保持最終精煤含水量在一個相對可控的穩定范圍內,提高精煤的產量和質量。

3應用效果對比分析針對傳統選煤廠壓濾機脫水工藝問題,其中重點對入料、濾布和攪拌裝置等方面進行調整優化,通過實施以上優化方案,解決了最終精煤含水量較高,產品質量不穩定的問題。對比工藝優化前后設備運行情況實驗數據得到如表1所列的分析結果。通過分別使用2臺編號1號和編號2壓濾機,統計改造前、后的精煤水分含量檢測5組數據,最后求平均值,優化后壓濾機的精煤水分含量明顯降低,對2臺壓濾機進行10次檢測均得到了相同的結果,平值中也可以得出1號壓濾機在優化前為26.4%,優化后變為19.6%,精煤含水量差值為6.8%,精煤的水分含量高品質精煤的含水要求,取得良好的應用效果。

4結語針對選煤廠傳統加壓過濾系統差、含水量高、脫水效果差等問題,通過壓濾機脫水工藝技術和設備應用實踐,提出壓濾機脫水工藝技術優化方案,包括降低風能損耗、定期更換濾布材質、優化入料工藝和次數等方法。采用2臺壓濾機、單臺設備實測10組數據,對比分析了脫水工藝技術優化前、后的精煤含水量,結果表明采用優化后的方案,精煤的含水量明顯降低,產出的精煤能夠滿足質量要求,同時,也驗證了工藝技術優化方案的正確性,對于提高選煤廠的精煤產量和質量具有重要的參考價值和意義。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機