1 車間概況

由于企業為提高產品質量,對電泳原料的品牌和型號進行調整,由原來的國產非水性漆調整為德國杜邦艾仕得水性電泳漆,由此,導致了涂裝廢水水質水量變化,為保證出水水質穩定達標,對污水處理系統同時升級改造,將原有兩套處理設施進行簡單改造,保留現有廢水處理工藝,利用舊罐,更改處理藥劑,在兩套處理設施尾部增加一套管式膜、生化及MBR系統,以保證生產廢水可穩定達標排放。

2 設計參數

2.1 進水水質及水量將脫脂水、熱水洗、中和水、表調水混合配置混合液。

2.2 出水水質指標本項目不改變污水處理站處理規模,處理能力仍為150t/d。

2.3 實驗數據

(1)物化實驗。將混合液中加入一定量的氯化鈣,然后經過管式超濾,混合液中的磷酸鹽基本上可以完全去除。

(2)生化實驗。按照脫脂水∶表調水∶熱水洗∶中和水=1∶2∶20∶20這個比列配置混合液,加入氯化鈣去除磷酸鹽后,取上清液,調節pH,進行生化實驗。

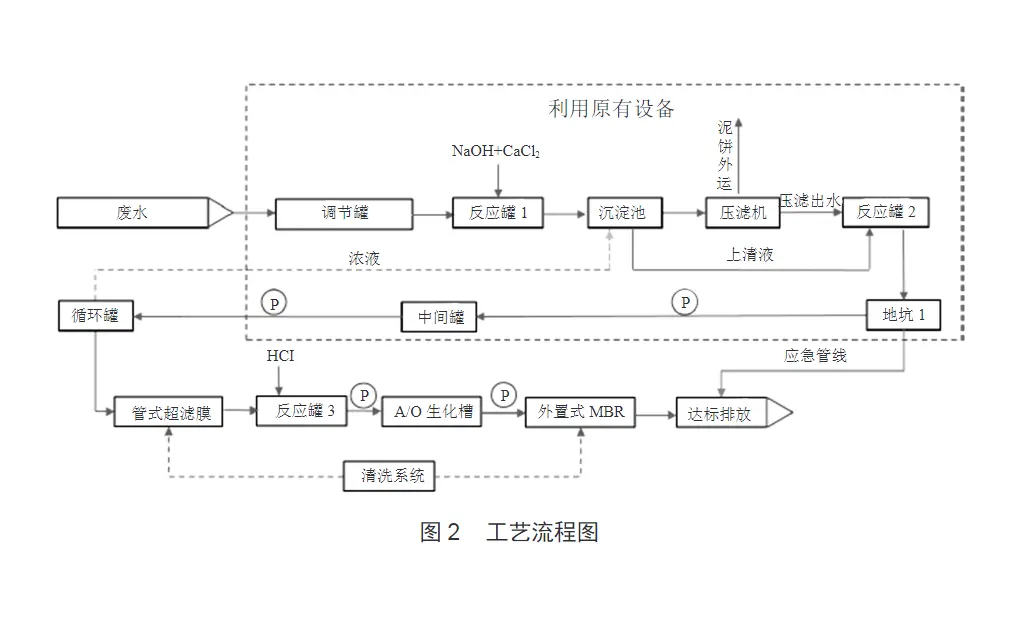

3 工藝流程(如圖2)

3.1 工藝說明

(1)保留現有廢水處理工藝,對其做簡單改造。將現有1#系統中的反應罐1改成調節罐,現有反應罐2改成反應罐1,現有反應罐3備用。加藥反應過程中只加如氯化鈣,去除廢水中的磷酸,氫氧化鈉溶液備用,當混合液pH值不足時,加入氫氧化鈉溶液。

(2)對現有2#系統的改造 :將現在加入的石灰,改為氯化鈣。既能去除廢液中的磷酸根,又能降低管路污堵的概率。此外,反應池3中不需要加入PA M。將PA M加藥罐,改為氫氧化鈉溶液儲罐。

(3)現有1,2#系統壓濾機和沉淀池出水不需要調節pH值,將產出的水通過泵打入到中間罐(現場28 m3的PP儲罐),然后通過泵打入管式超濾膜的循環罐。(4)廢液經過管式超濾膜,其中的懸浮物和磷酸鈣沉淀物被膜截留,回流到循環罐,管式膜產水進入產水罐,并且加入鹽酸,調節pH值為7~8。循環罐中廢液濃縮到一定程度之后通過泵輸送到沉淀池(2#系統)。上清液再次處理,沉淀物通過壓濾機外運處理。

(5)反應罐3中的廢液通過提升泵進入生化池,生化反應可以降低廢水的COD和BOD。好氧池中的廢液通過提升泵進入管式超濾膜,其中污泥被截留,回流到污泥池,清液透過管式膜,達標排放。管式膜可以避免活性污泥流失,提高好氧池污泥濃度,提高生化效率,增強系統的抗沖擊能力。

(6)管式膜系統需要定期進行清洗,清洗周期約為15~30天,清洗之后的廢液可以排入反應罐(2#系統),進行處理。

(7)如果新添加工藝段出現問題,需要較長時間的維修,可以調節進水比例,通過現有的1#,2#系統處理后,直接排放。

3.2 現有工藝

(1)磷化前的表調水、脫脂水和溢流水(含酸霧塔中和磷酸霧后產生的廢液)經過反應1槽,加入聚合三氧化鋁、鹽酸進行初步破乳處理,再加入D-2反乳化劑降低COD。反應2槽加入熟石灰使廢水變為堿性,反應3槽加入熟石灰和絮凝劑聚丙烯酰胺進行絮凝處理,隨后進入放置池沉淀過濾后通過壓濾機,產生的污泥外運 ;廢水進入調節池加入鹽酸進行中和處理,后續經過袋式過濾后(活性炭吸附)達標排放。

(2)磷化后的磷化清洗水、鈍化水、電泳水進入反應1槽,加入聚合三氧化鋁、鹽酸進行進行初步破乳處理 ;反應2槽加入熟石灰使廢水變為堿性,反應3槽加入熟石灰和絮凝劑聚丙烯酰胺進行絮凝處理,隨后進入放置池沉淀過濾后通過壓濾機,產生的污泥外運 ;廢水進入調節池加入鹽酸進行中和處理,后續經過袋式過濾后(活性炭吸附)達標排放。

3.3 處理系統

(1)TMBR系統是外置式管式膜系統,好氧池中的泥水混合物進入管式膜,管式膜將活性污泥截留,防止活性污泥流失,使好氧池的污泥濃度保持一個較高的濃度,增強生化池的處理能力和抗沖擊能力,保證出水水質。

(2) TMBR工藝應用于污水深度處理具有如下優點 :

①TMBR是一種成熟的先進工藝,運行穩定,處理高效,可實現高度自動化。②TMBR出水水質好,較大尺寸的病菌粒子被截留在生化池中,不致于排放至廢水中,保證了出水水質衛生安全。

③TMBR能在生化池中實現較高濃度的微生物濃度(MLSS = 8~10 g/L),是傳統生化池(MLSS = 3~4 g/L)的3~4倍,處理能力大大提高,減少了生化停留時間,從而節省了占地面積(可以節省60%以上的用地)。

④TMBR具有較高濃度的活性污泥,可以實現內部污泥氧化(內源代謝),減少了污泥產量及其處置費用。

⑤TMBR具有良好的過濾效果,因此無需設置二次沉淀池。

4 結論綜上所述,本項目符合國家產業及相關政策。項目污染物排放量較小,污染較輕 ;且出水水質達標,各項環保設施正常穩定運行。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機