1電石渣漿的治理

電石渣是電石法生產聚氯乙烯過程中電石水化后的產物。其主要成分是氫氧化鈣及少量的無機和有機雜質(如硫化物、磷化物、氧化鐵、氧化鎂、二氧化硅等)。因含微量的碳及硫磷雜質而呈灰白色,有臭味。電石渣呈強堿性,直接排放會對環境造成嚴重污染。西安西化熱電公司采用電石法生產聚氯乙烯樹脂,目前生產能力達到7.0萬t/a,隨著規模的不斷擴大,在創造經濟效益的同時,大量的電石渣的產生也帶來較大的難題。以前采用自然沉降法處理電石渣漿。濕電石渣漿排出后,通過渣漿泵送入渣場,先匯集于8個渣漿池,利用固體顆粒的自身重量自然沉降,排去上面的清液,下層的濃漿經自然風干后成為固體,送去作其他用途。該處理方法占地面積大,勞動環境差,污染嚴重,且上清液中固體含量高,難以回用。隨著聚氯乙烯產量的增加,渣場附近場地的限制,電石渣的堆放成了制約生產發展的瓶頸,一度不得不降量生產。為了徹底根治電石渣污染,變廢為寶,于2005年5月引進2臺廂式壓濾機對電石渣漿進行處理,通過壓濾使固液分離,回收了濾液,節約了生產用水,降低了生產成本,同時避免了大量堿液外排造成的環境污染。

2板框壓濾機的使用情況

2.1板框壓濾機的結構性能及生產原理XMZ800/1500×200-U系列廂式自動壓濾機是間歇操作的加壓過濾設備,采用機、電、液一體化設計制造,采用雙油缸壓緊方式,結構合理、操作簡單;能夠實現濾板壓緊、過濾、洗滌、濾板松開、卸料等工序的自動化控制。過濾時,電石渣漿在進料泵的推動下,經止推板的進料口進入各濾室內,濾漿借助進料泵產生的壓力進行固液分離,由于濾布的作用,使固體留在濾室內形成濾餅,濾液由出液閥排出。

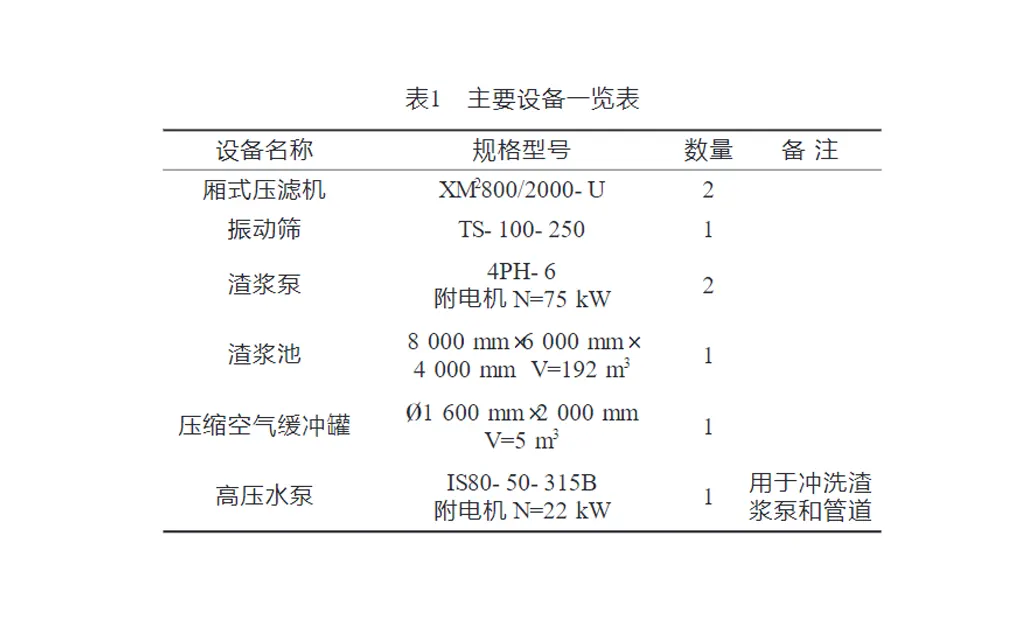

2.2工藝簡述電石渣治理工藝流程見圖1。由乙炔工段送來的電石渣漿經旋振篩除去大顆粒固體殘渣后,進入渣漿池內,渣漿池用壓縮空氣攪拌。進料時,渣漿從渣池經渣漿泵打入壓濾機中壓濾脫水,壓濾后得到含水36%左右的電石渣濾餅,用車輛外運作建筑、鋪路等材料。壓濾機排出的濾液經儲槽流入乙炔工段清水池中,供發生工序使用。當壓濾機入口壓力達到0.6MPa時,壓濾機自動停止進料,同時開啟壓縮空氣自控閥及漿料回流閥,對壓濾機進行吹風約15min左右,使濾餅達到卸料要求。該工藝的特點是進料、保壓、卸料等整個過程采用DCS系統控制,自動化程度較高。主要設備見表1。

3存在的問題及改進措施

3.1存在問題(1)進料時間過長。壓濾機1個理論工作循環周期為64.2min,實際周期為120min。這是因為在實際生產中,渣漿含固量低,只有10%左右,使壓濾機工作效率大大降低,單位時間內作無用功。

壓濾工段月產渣量統計數據表明,卸料時間的無限制增加,使得壓濾機的實際生產開工率不及60%。(2)壓縮空氣不足。壓濾機要求壓縮空氣壓力為0.8MPa,而現有裝置壓力僅為0.5MPa,致使吹風時間延長。吹風效果不好,會使濾餅粘在濾布上,增加卸料工序的難度,延長了壓濾周期。工人長期借助竹篦敲打卸料,縮短了濾布的使用壽命,提高了生產成本。由于以上因素的制約,使2臺壓濾機遠沒達到設計能力,設備開工率低,使整個運行能力不足60%。(3)清水泵易結垢、堵塞。由壓濾機出來的濾水經儲槽回乙炔工段做生產上水使用,由于濾液的溫度偏高(55°C左右),回用過程中Ca(OH)2不斷析出,乙炔工段清水泵極易結垢、堵塞。維修費用高,給生產帶來極大不便。

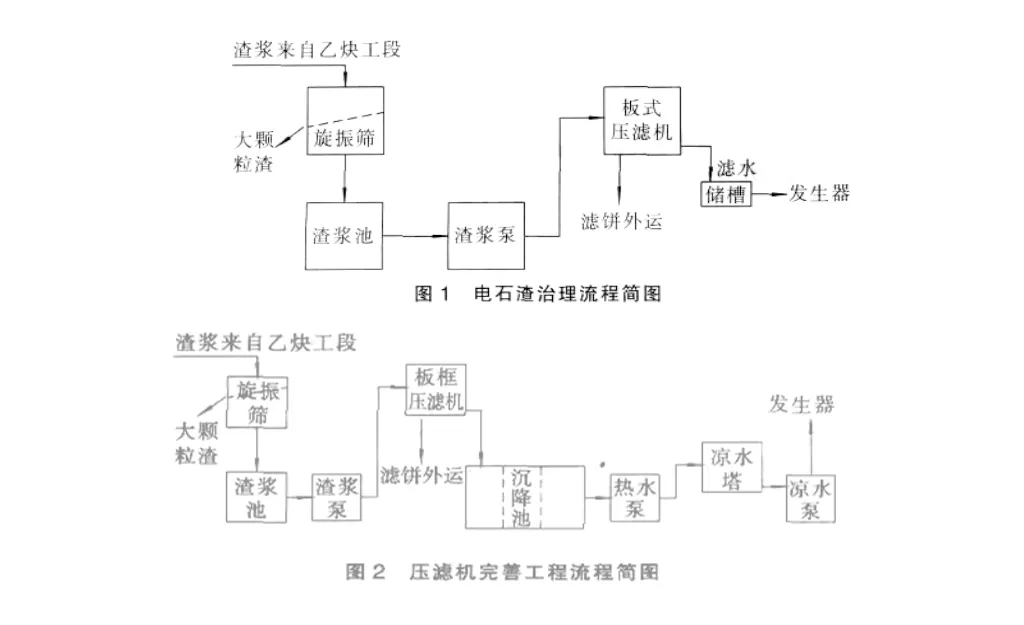

3.2改進措施(1)增設2臺同型號壓濾機,以確保所有電石渣漿能全部處理。要縮短進料時間,必須將電石渣漿進行濃縮,由于場地的限制,無法增加濃縮池,只能因地制宜,增大壓濾機的處理能力(每2臺壓濾機一組,交替進料),來應對不斷擴大的生產需要。(2)更新1臺螺桿壓縮機(40m3/min),壓縮空氣緩沖罐擴大為20m3,使壓縮空氣壓力≥0.8MPa,以確保有充足的氣源。縮短吹氣時間,進而縮短壓濾周期。(3)增加3個200m3的沉降池和2個涼水塔,以確保濾液中的顆粒雜質能夠逐級沉降處理,同時對濾液水進行降溫處理,以減少Ca(OH)2在濾水回用過程中的析出。3臺沉降池并排放置,液體流向采用S型法,增加液體的停留時間,既除去了大顆粒固體雜質,又使濾液溫度得以降低,收到雙重效果。(4)新增2臺壓濾機專用喂料泵,同時使溢流管道的配制更加合理化,避免渣漿泵的結垢。(5)增加2臺HT通道泵,將從沉降池出來的上清夜輸送入涼水塔,冷卻后送回乙炔發生器利用。改進后的工藝流程見圖2。

4效益分析聚氯乙烯生產能力為7萬t/a,每年排放含固量10%的電石渣漿近140萬t,年回收廢水118萬t,按中水價格1.17元/t計算,年創效益138萬元。年產生含水36%的濾餅22萬t,可用于制磚、鋪路等建筑行業。加上免收的排污費,年創效益350萬元。壓濾機完善工程全面實施后,不再對外排放廢渣和廢水,對改善環境起到良好的作用,具有明顯的社會效益。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機