引言

焦化廢水屬于有毒有害、難降解的工業(yè)廢水,其中有機(jī)物包 括 酚 類 化 合 物、芳香族化合物和含碳、氮、氧的雜環(huán)化合物,無(wú)機(jī)物主要以氨氮、氰化物、硫氰化物為主,處理難度大。如何實(shí)現(xiàn)廢水長(zhǎng)期穩(wěn)定達(dá)標(biāo)并將廢水實(shí)現(xiàn)綜合利用,成為環(huán)境保護(hù)領(lǐng)域亟待解決的難題之一。

1存在問(wèn)題本鋼集團(tuán)北營(yíng)焦化廠有3個(gè)生產(chǎn)作業(yè)區(qū),每個(gè)區(qū)的生化處理系統(tǒng)配備10名操作人員。3個(gè)區(qū)的蒸氨廢水產(chǎn)生量分別為一區(qū)35 m3/h、二區(qū)35 m3/h、三區(qū)70 m3/h。3個(gè)區(qū)的蒸氨廢水均配套AAO生物脫氮工藝為主的生化系統(tǒng)進(jìn)行處理。經(jīng)重力和氣浮除油后的廢水進(jìn)入?yún)捬醭兀?jīng)過(guò)水解階段、酸化階段、酸性衰退階段及甲烷化階段去除COD和改善廢水的可生化性。廢水中的氨氮在好氧硝化反應(yīng)池中被硝化菌與亞硝化菌轉(zhuǎn)化為NO3-N與NO2-N的混合液,循環(huán)回流于缺氧池,通過(guò)反硝化菌的生物還原作用,NO3-N與NO2-N轉(zhuǎn)化為N2。缺氧池流出的廢水自流入活性污泥曝氣池,在此完成硝化過(guò)程,好氧池的出水在二沉池經(jīng)泥水分離后完成廢水處理過(guò)程。在處理過(guò)程中需配1 ∶ 1的生產(chǎn)消防水進(jìn)行稀釋消泡,合計(jì)總出水量為280 m3/h,處理后的廢水出水指標(biāo)要求達(dá)到國(guó)家的間接排放標(biāo)準(zhǔn)(COD < 150 mg /L、氨氮< 25 mg /L)。但是在運(yùn)行過(guò)程中某個(gè)區(qū)的廢水處理系統(tǒng)經(jīng)常出現(xiàn)指標(biāo)波動(dòng),造成環(huán)保事故,并且生化系統(tǒng)受沖擊后恢復(fù)時(shí)間較長(zhǎng),給生產(chǎn)運(yùn)行帶來(lái)困難。隨著近年來(lái)環(huán)保要求提高和環(huán)保理念不斷升級(jí),為了降低運(yùn)行成本、優(yōu)化人力資源配置、減少污染物排放總量和提高水資源的利用率,提出將3個(gè)生產(chǎn)區(qū)蒸氨廢水進(jìn)行合并處理的方案。

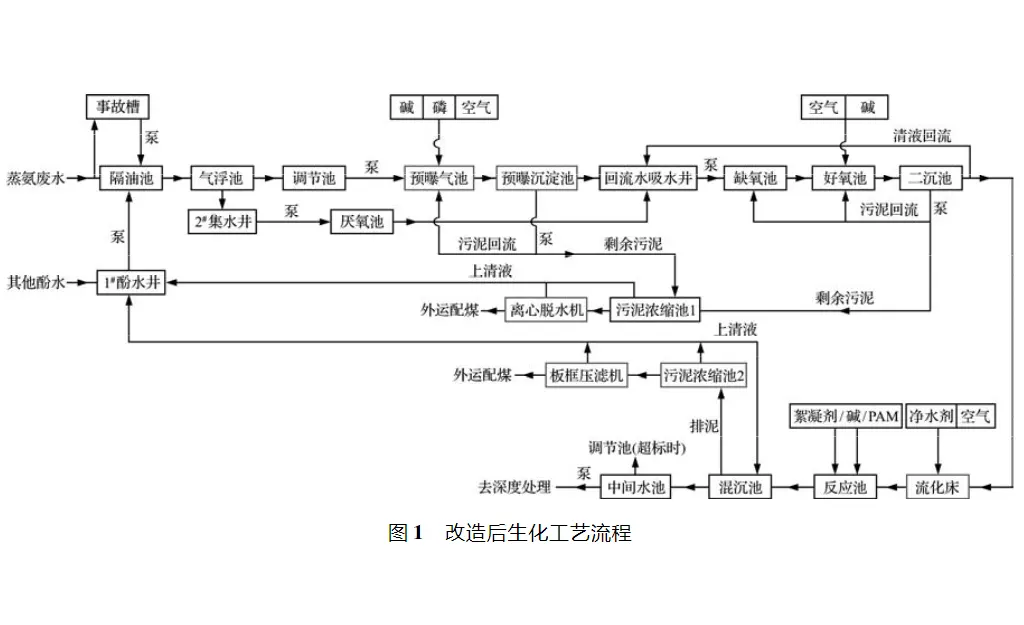

2改造內(nèi)容該方案依托焦化三區(qū)現(xiàn)有的廢水處理系統(tǒng),并對(duì)其進(jìn)行升級(jí)改造,采用“預(yù)處理+強(qiáng)化預(yù)處理+ AAO生化處理+生物流化床+臭氧催化氧化+膜處理(超濾+反滲透)+濃水處理”的工藝,將一、二區(qū)蒸氨廢水逐步全部接入三區(qū)改造后的處理系統(tǒng),該方案以“零稀釋、零排放”為設(shè)計(jì)原則,處理后的廢水出水總量為140 m3/h,包含90 m3/h的清水和50 m3/h的濃水,其中清水回用于工業(yè)循環(huán)水系統(tǒng),濃水送往高爐進(jìn)行沖渣。其生化系統(tǒng)主要改造內(nèi)容如下。(1)在焦化二區(qū)蒸氨塔前增加微孔陶瓷過(guò)濾器及剛玉膜,以穩(wěn)定原水指標(biāo)。(2)清理隔油池,檢修更換其配套設(shè)備,恢復(fù)隔油池功能。(3)恢復(fù)調(diào)節(jié)池功能,增設(shè)專門的事故槽。(4)新建強(qiáng)化預(yù)曝氣單元,對(duì)來(lái)水進(jìn)行預(yù)處理,以降低原好氧池的COD及氨氮負(fù)荷。(5)更新原好氧池曝氣設(shè)施,廢棄原微孔曝氣系統(tǒng),達(dá)到曝氣均勻、增加氧利用率和方便檢修的目的。(6)增設(shè)生物流化床,投加活性炭等相關(guān)藥劑,生化出水經(jīng)過(guò)生物流化床以及活性炭的物理吸附和化學(xué)吸附作用,對(duì)二沉池出水進(jìn)行高效處理,大幅降低生化出水COD指標(biāo)。(7)隨著處理水量增大以及流化床、混凝藥劑的使用,污泥量有較大增加。污泥處理系統(tǒng)按照減量化、穩(wěn)定化、無(wú)害化、資源化的原則,增設(shè)1座污泥濃縮池。同時(shí)增設(shè)臥螺離心機(jī),增強(qiáng)改造后新系統(tǒng)的生化污泥脫水能力。增設(shè)板框壓濾機(jī),用于處理生化污泥,實(shí)現(xiàn)污泥分質(zhì)處理,提高效率。(8)增設(shè)化驗(yàn)室及配套化驗(yàn)設(shè)備,具備焦化廢水排放指標(biāo)和運(yùn)行指標(biāo)的化驗(yàn)?zāi)芰Α榱吮WC生化系統(tǒng)出水滿足工業(yè)循環(huán)水回用水質(zhì)標(biāo)準(zhǔn)和高爐沖渣水質(zhì)要求,該方案增設(shè)深度處理系統(tǒng),包括多介質(zhì)過(guò)濾單元、臭氧催化氧化單元、超濾單元、反滲透單元和濃水破氰單元。其具體工藝為:混凝沉淀池出水進(jìn)入中間池緩沖后,經(jīng)提升泵提升進(jìn)入多介質(zhì)過(guò)濾+臭氧催化氧化系統(tǒng),經(jīng)過(guò)臭氧氧化后的出水進(jìn)入浸沒(méi)式超濾裝置進(jìn)行過(guò)濾以降低來(lái)水的懸浮物和膠體顆粒。超濾裝置的產(chǎn)水進(jìn)入反滲透裝置進(jìn)行脫鹽處理(回收率65%),反滲透裝置的產(chǎn)水進(jìn)入回用水池,反滲透裝置的濃水經(jīng)過(guò)氰化物去除裝置保證濃水達(dá)標(biāo)回用。具體的生化工藝流程見(jiàn)圖1

3改造效果本鋼集團(tuán)北營(yíng) 焦 化 廠3個(gè)區(qū)蒸氨廢水合并處理的設(shè)計(jì)方案于2020年4月開(kāi)始施工,10月投入運(yùn)行。操作人員從合并前的30人 減 少 到 目 前15人,人力資源成本 明 顯 下 降。厭 氧 吸 水 井 液 位、中間水池液位、厭氧泵 流 量、調(diào)節(jié)池提升泵流量等關(guān)鍵參數(shù)都實(shí)現(xiàn)了遠(yuǎn)程操作控制,勞 動(dòng) 強(qiáng) 度 大 幅 降低,操作 便 利 性 提 高。在所有關(guān)鍵部位安裝可變焦高清攝像頭,將畫(huà)面?zhèn)鬏數(shù)街锌厥疫M(jìn)行監(jiān)控,方便員工巡檢,能更及時(shí)發(fā)現(xiàn)和解決生產(chǎn)異常問(wèn)題。預(yù)曝氣池 風(fēng) 機(jī)、離心脫水機(jī)及板框壓濾機(jī)進(jìn)料泵等關(guān)鍵設(shè)備均為變頻控制,現(xiàn)場(chǎng)照明均安裝LED燈具,節(jié)省了能源消耗。現(xiàn)場(chǎng)離心水泵均選用高性能設(shè)備,杜絕跑冒滴漏現(xiàn)象的發(fā)生,美化了環(huán)境衛(wèi)生。該項(xiàng)目運(yùn)行 至 今,生化系統(tǒng)運(yùn)行穩(wěn)定,二 沉 池 出 水COD小于400 mg /L,氨氮小于5 mg /L,清水COD小于30 mg /L,濃水氰化物小于0. 2 mg /L,均達(dá)到設(shè)計(jì)要求。

4結(jié)語(yǔ)(1)本鋼集團(tuán)北營(yíng)焦化廠3個(gè)生產(chǎn)區(qū)的蒸氨廢水合并處理方案對(duì)于焦化廢水集約化管理和資源化利用提供了借鑒,證明“零稀釋、零 排 放”的 工 藝 在焦化廢水處理上是可行的。(2)該方案在生產(chǎn)工藝先進(jìn)性、操作過(guò)程便利性以及節(jié)能環(huán)保等方面都有很大的改善和提高。(3)該方案在設(shè)計(jì)上也存在某些不足,如利用好氧池末端混合液進(jìn)行消泡易將菌膠團(tuán)打散,不利于提高污泥的凝聚沉降性能,影 響 出 水 指 標(biāo)。如何進(jìn)一步降低生化系統(tǒng)出水指標(biāo)、減 少 藥 劑 投加量、降低噸水處理成本等都是今后需要改進(jìn)的地方。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來(lái)電咨詢、技術(shù)交流、來(lái)料實(shí)驗(yàn)。

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)