引言

軋鋼生產(chǎn)過(guò) 程中會(huì)產(chǎn)生 大量的 廢 水,這 些 廢水如 果直接排放,不僅污染 環(huán)境,而且造 成水 資 源的嚴(yán)重浪費(fèi)。因此,各軋鋼廠需要對(duì)其廢水進(jìn)行處理,以達(dá)到國(guó) 家軋鋼廢水 排放標(biāo)準(zhǔn)或 者廠 內(nèi) 相 應(yīng)回用標(biāo)準(zhǔn)。我國(guó)頒布了新的《鋼鐵 工業(yè)水污染物排放標(biāo)準(zhǔn)》(GB123456-2012),該排放標(biāo)準(zhǔn)對(duì)鋼鐵企 業(yè)軋鋼廢水 處理提出了 新的要求,鋼 鐵企業(yè)必須 對(duì)原有技 術(shù)進(jìn)行改造 和升級(jí),才 能 滿 足日益嚴(yán)格的環(huán)保標(biāo)準(zhǔn)。

1熱軋廢水處理工藝及現(xiàn)狀

1.1熱軋廢水處理工藝

1.1.1絮凝-沉淀-過(guò)濾工藝

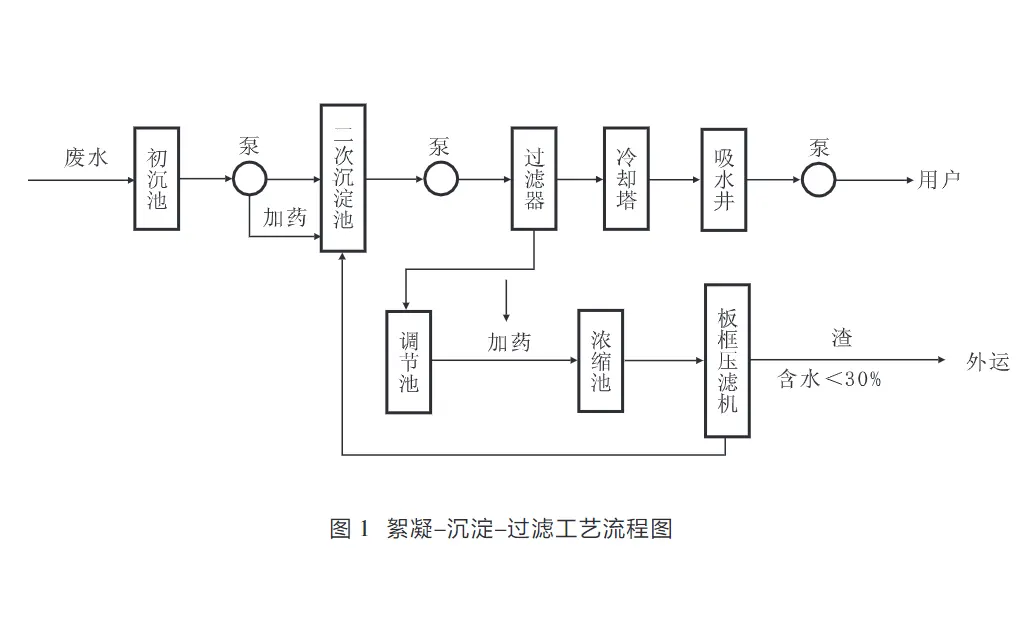

絮 凝-沉淀-過(guò)濾 工 藝 是 最 傳 統(tǒng) 的 熱 軋 廢 水處理工 藝,首先對(duì)收 集的廢水 進(jìn)行初沉淀,去 除 其中大 顆粒的懸浮 物,然后送至 二次沉淀 池,進(jìn) 行 絮凝 沉 淀。處理 后 浮 油 用 刮 油 機(jī) 或 撇 油 機(jī) 收 集 去除,廢水則加壓 送至過(guò)濾 器進(jìn)行過(guò)濾 冷卻,最 后 按不同壓力分 別送至用戶 循環(huán)使用,其典 型 工 藝 流程 見(jiàn) 圖1。

該工 藝 可 以 去 除 廢 水 中 大 部 分 的 懸 浮物和油類(lèi)物質(zhì),處理后固體懸浮物(SS)≤20mg/L、油類(lèi)≤5mg/L。絮凝法廣泛應(yīng)用于國(guó)內(nèi)外含油廢水處理中,包括化學(xué)絮凝和電絮凝。化學(xué)絮凝主要是向廢水中投加絮凝劑,通過(guò)絮凝劑的聚合和吸附等作用將廢水中的懸浮物和油類(lèi)物質(zhì)去除;電 絮 凝 主要是通過(guò)外加電壓產(chǎn)生凝聚。目前鋼鐵企業(yè)普遍采用化學(xué)絮凝法,選用的絮凝劑多為無(wú)機(jī)高分子絮凝劑和有機(jī)絮凝劑,如 聚 合 氯 化 鋁(PAC)、聚 合硫 酸 鐵(PFS)、聚 硅 硫 酸 鋁(PASS)、聚 丙 烯 酰 胺(PAM)等。沉淀法是水處理中最基本的方法之一,通 過(guò)沉淀法可以去除廢水中大部分顆粒較大的懸浮物,并有一定的除油效果。常用的沉淀設(shè)備有平流式沉淀池和旋流式沉淀池。過(guò)濾法可以將廢水中的懸浮物和膠體雜質(zhì)去除,特別是去除 沉 淀 法 不 能去除的微小粒子和細(xì)菌。根據(jù)濾料不同,常用的過(guò)濾器有石英砂過(guò)濾器、活性炭過(guò) 濾 器、核 桃 殼 過(guò) 濾器等,根據(jù)實(shí)際情況可單獨(dú)使用也可聯(lián)合使用。

1.1.2沉淀-絮凝-氣浮-過(guò)濾工藝沉 淀-絮凝-氣浮-過(guò)濾工藝主要以絮凝-氣浮-曝氣組合的方式取代了絮凝-沉淀-過(guò)濾 工 藝中的二次沉淀池。該方法適用于對(duì)處理后水質(zhì)要求較嚴(yán)格或原水水質(zhì)較差的熱軋廢水處理;處 理后 油 類(lèi)≤5mg/L,鐵≤1mg/L,SS≤20mg/L,化學(xué)需氧量(COD)去除率60%~80%。氣浮法又稱(chēng)浮選法,就是在廢水 中 通 入 空 氣,使水中產(chǎn)生大量的微氣泡,微氣泡與水中的乳化油和密度接近水的微細(xì)懸浮顆粒相粘附,粘 合 體因密度小于水而上浮到水面,形成浮渣,從 而 加 以分 離 去 除。氣浮法又分為溶氣氣浮、布 氣 氣 浮和電解氣浮,目前應(yīng)用較多的為溶氣氣浮。

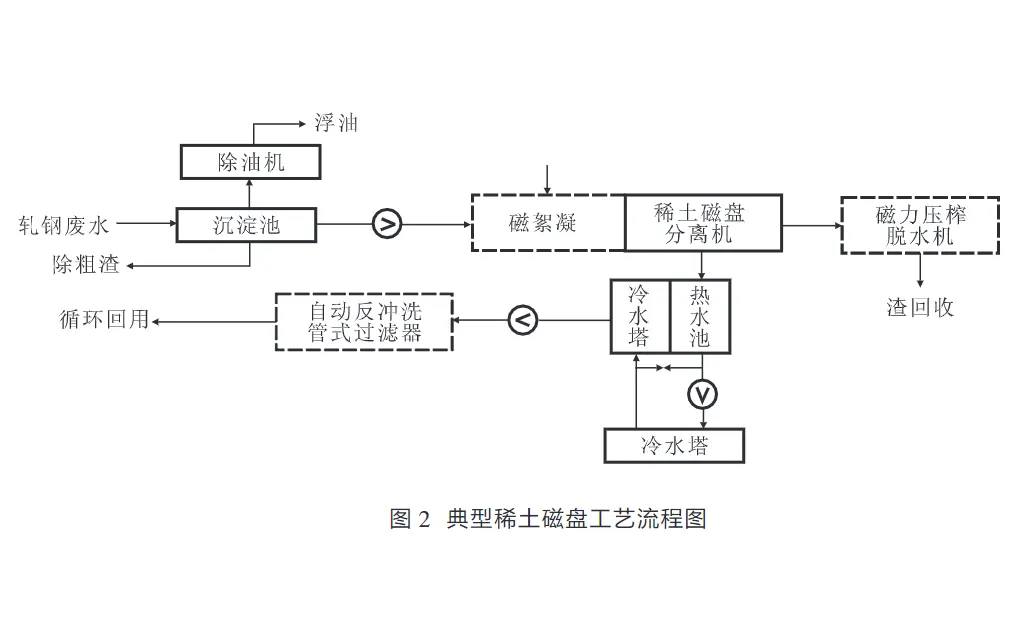

1.1.3稀土磁盤(pán)工藝稀土磁盤(pán)技術(shù)是最近幾年我國(guó)新開(kāi)發(fā)的熱軋廢水處理技術(shù),主要是利用稀土永磁材料的磁場(chǎng)力作用,使熱軋廢水中的鐵磁性物質(zhì)微粒通過(guò)磁場(chǎng)力的作用吸附在稀土磁盤(pán)表面;對(duì) 于 非 磁 性 物質(zhì)微粒和乳化油,采用絮凝技術(shù)或預(yù)磁技術(shù),使 其與磁性物質(zhì)粘合,一 起 吸 附 到 磁 盤(pán) 表 面 去 除。根據(jù)軋鋼廢水特性,稀土磁盤(pán)技術(shù)可以和其他技術(shù) 組 合,形成多種稀土磁盤(pán)工藝,如 沉 淀-稀土 磁盤(pán)-過(guò)濾、沉 淀-絮凝-稀土 磁 盤(pán)-過(guò)濾、沉 淀-絮凝-稀土磁盤(pán)-氣浮等工藝。典型的沉淀-絮凝-稀土磁盤(pán)-過(guò)濾工藝如圖2所示,圖2中虛線框 內(nèi) 的設(shè)備按用戶需求決定取舍。該 方 法 處 理 后SS≤20mg/L,油類(lèi)≤5mg/L,廢水循環(huán)率大于95%。

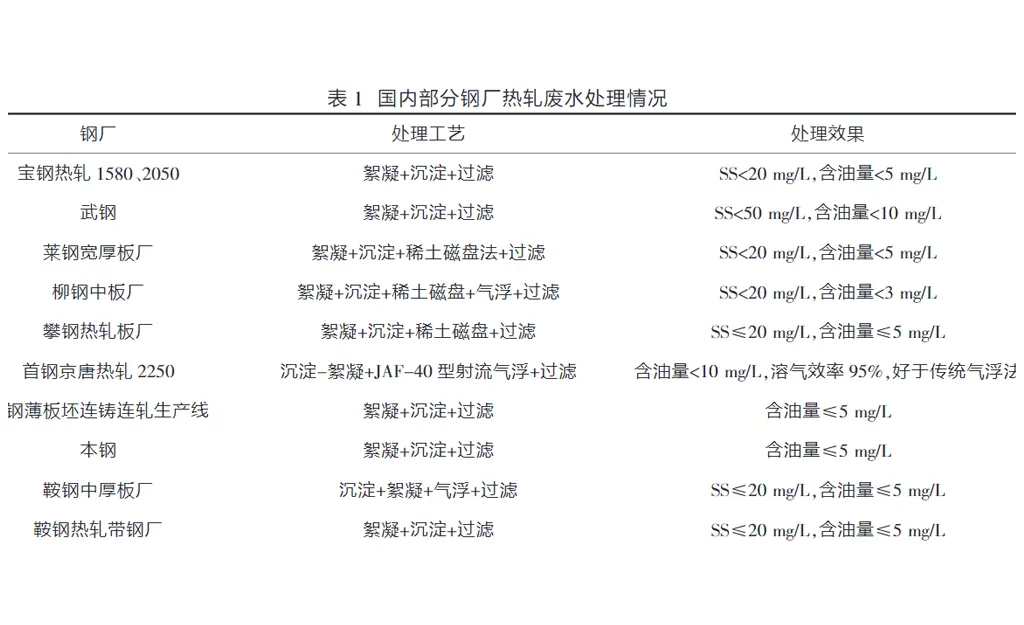

1.2熱軋廢水處理現(xiàn)狀目前,國(guó)內(nèi)熱軋廢水的處理主要采用絮凝、沉淀、稀 土 磁 盤(pán)、氣 浮、過(guò)濾等組合工藝對(duì)水中的SS和油類(lèi)物質(zhì)進(jìn)行去除,表1列出了國(guó)內(nèi)部分鋼廠熱軋廢水處理情況。

從表1可以看出,國(guó)內(nèi)鋼廠熱軋廢水處理主要采取絮凝+沉淀+過(guò)濾工藝,處理效果基本可以滿足再生水用作直流冷卻水和洗滌用水的水質(zhì)標(biāo)準(zhǔn),但不能滿足補(bǔ)充水和工藝用水要求。稀土磁盤(pán)工藝作為一種新興的熱軋廢水處理工藝,因 其 具有占地面積小、投資少、運(yùn)行維修費(fèi)用低和能夠?qū)崿F(xiàn)油泥全部回收等優(yōu)點(diǎn),最近幾年在熱軋廢水處理領(lǐng)域得到了較快的發(fā)展。此外,包 鋼 對(duì) 鋼 渣 吸附+陶粒過(guò)濾工藝處理熱軋廢水進(jìn)行了研究,出水SS<5.5mg/L,含油 量<3.5mg/L;武鋼對(duì)改性纖維球過(guò)濾工藝進(jìn)行了中試研究,出水SS<7mg/L,含油量<5mg/L。但這些工藝還處于實(shí)驗(yàn)室階段,沒(méi)有在工業(yè)上推廣應(yīng)用。

2冷軋廢水處理工藝及現(xiàn)狀目前國(guó)內(nèi)外冷軋廢水的處理,主 要 是 根 據(jù) 廢水的種類(lèi)和性質(zhì),建立相對(duì)獨(dú)立的供排水系統(tǒng),分質(zhì)進(jìn)行處理。韓國(guó)浦項(xiàng)軋鋼廢水的處理主要是按含氯量的高低進(jìn)行分類(lèi)收集,各自進(jìn) 行 再 生 處 理。國(guó)內(nèi)鋼廠主要按酸堿廢水、含油及乳 化 液 廢 水(以下簡(jiǎn)稱(chēng)含油廢水)、含鉻廢水分別進(jìn)行處理,處 理后達(dá)到回用標(biāo)準(zhǔn)在廠內(nèi)直接循環(huán)使用,達(dá) 不 到 標(biāo)準(zhǔn)的混入鋼廠污水綜合處理管道進(jìn)行再處理。

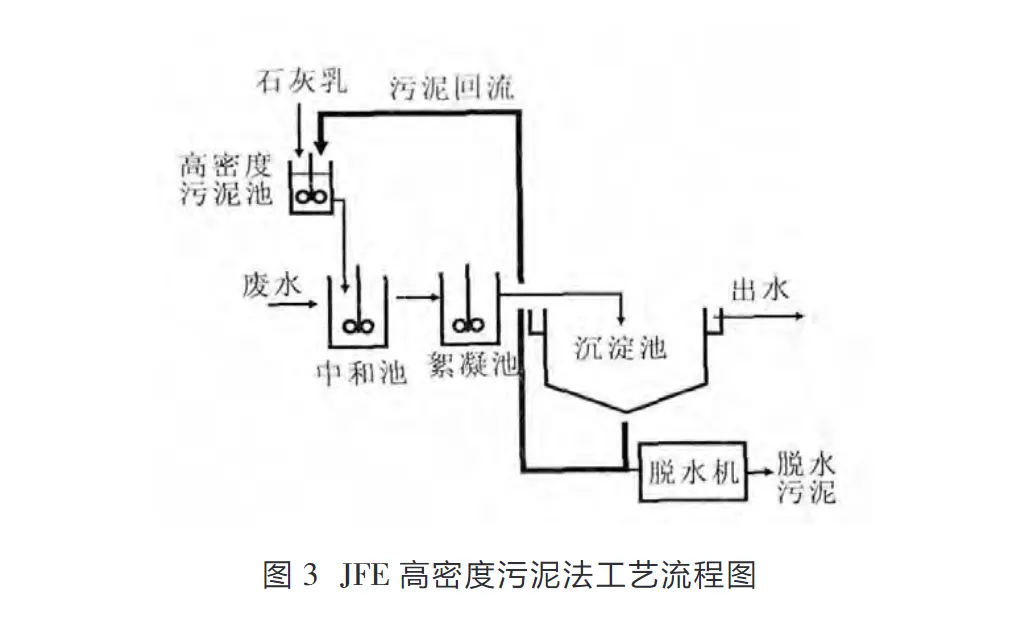

2.1酸堿廢水處理工藝及現(xiàn)狀對(duì)于冷軋酸堿廢水,目前主要采用中和法處理。中和法是根據(jù)廢水的pH值,采用中和-絮凝-沉淀-過(guò)濾的工藝進(jìn)行處理。對(duì)于呈酸性的廢水,一般投加生石灰或石灰乳進(jìn)行中和;對(duì) 于 呈 堿 性的廢水,投加廢酸進(jìn)行中和。高密度污泥法是近幾年新開(kāi)發(fā)的酸堿廢水處理工藝,目前已應(yīng)用在日本JFE鋼廠、美 國(guó)ARMCO鋼廠、國(guó) 內(nèi) 寶 鋼、唐 鋼和柳鋼等。與中和法相比,該方法設(shè)置一個(gè)污泥反應(yīng)池,并將沉淀池內(nèi)一定數(shù)量的污泥回送至中和池循環(huán)使用,從而提高污泥濃度,減少污泥處置費(fèi)用。該工藝具有沉淀效率高、污泥脫 水 性 能 好、系統(tǒng)穩(wěn)定等優(yōu)點(diǎn)。圖3為JFE鋼廠的高密 度 污 泥 處理工藝流程,采用該工藝后,污泥固含量由22%提高至45%,相對(duì)污泥產(chǎn)生量減少50%。

2.2含油廢水處理工藝及現(xiàn)狀

2.2.1含油廢水處理工藝?yán)滠埡蛷U水是冷軋廢水中最難處理的一類(lèi)污 水,具 有 排 放 量 大、水質(zhì)變化幅度大、化 學(xué) 穩(wěn) 定性好、處理難度大等特點(diǎn)。目前,鋼 鐵 企 業(yè) 普 遍應(yīng)用絮凝法、氣浮法、過(guò)濾法、生物法、膜 分 離 法 處理冷軋含油廢水,采用的工藝主要有氣浮-過(guò)濾-生物 接 觸 氧 化、超 濾-生物 接 觸 氧 化/生物 濾 池-過(guò)濾、超濾-膜生物反應(yīng)器(MBR)。

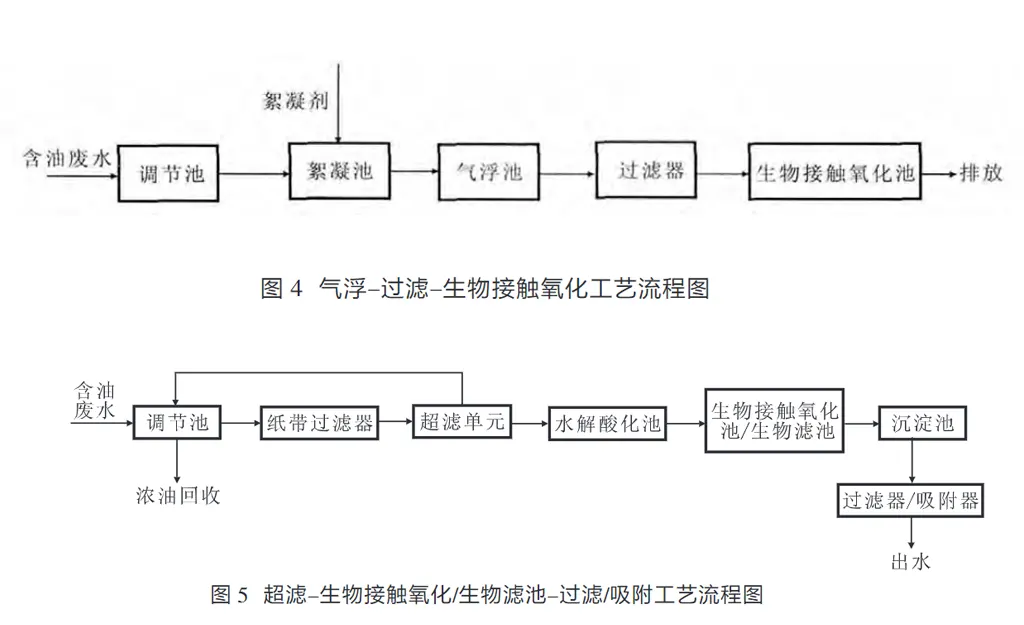

(1)氣浮-過(guò)濾-生物接觸氧化工藝氣浮-過(guò)濾-生物接觸氧化工藝流程如圖4所示。

氣浮法主要用于去除廢水中的油類(lèi)物質(zhì),過(guò)濾法用于去除廢水中的SS和部分油 類(lèi) 物 質(zhì),生 物接觸氧化用于降解廢水中的COD。實(shí)際應(yīng)用中,也有部分企業(yè)根據(jù)實(shí)際需要在生物接觸氧化后增加過(guò)濾器或MBR。生物接觸氧化法是生物膜法的一種,其 技 術(shù)實(shí)質(zhì)是在生物反應(yīng)池內(nèi)填充填料,部 分 微 生 物 以生物膜的形式固著生長(zhǎng)在填料表面,廢 水 以 一 定的流速流經(jīng)填料,在微生物的作用下,有 機(jī) 污 染 物被降解去除。MBR是將膜技術(shù)與微生物技術(shù)相結(jié)合的一種先進(jìn)的廢水處理新工藝,該工 藝 首 先 利用生物技術(shù)降解水中的有機(jī)污染物,然 后 利 用 膜技 術(shù) 過(guò) 濾SS和水溶性大分子物質(zhì)。MBR作為一種污水處理新工藝,具有處理效 率 高、占 地 面 積小、出水水質(zhì)好、運(yùn)行管理簡(jiǎn)單等優(yōu)點(diǎn)。

(2)超濾-生物 接 觸 氧 化/生物 濾 池-過(guò)濾/吸附工藝超 濾-生物 接 觸 氧 化/生物 濾 池-過(guò)濾/吸附 典型工藝流程如圖5所示,該工藝在冷軋含油廢水處理中應(yīng)用較為廣泛。超濾法是膜分離法中的一種,通過(guò)超濾可以有效去除含油廢水中的SS和油類(lèi) 物 質(zhì),生 物 接 觸 氧 化/生物濾池可以降解廢水中大部分的COD,而在生物法后增加過(guò)濾或吸附工藝,可以進(jìn)一步提高出水水質(zhì)。

超濾是一種新型含油廢水處理技術(shù),近 幾 年在冷軋含油廢水處理中應(yīng)用廣泛。超 濾 法 原 理 是利用超濾膜,采用錯(cuò)流過(guò)濾的方式,在 一 定 壓 差 和紊流流動(dòng)的情況下,使廢水中大部分極性分子通過(guò) 膜,而所有非極性分子(如膠 體 微 粒)和相 對(duì) 分子質(zhì)量較大的物質(zhì)被截留,從而凈化廢水。超濾法具 有 分 離 效 率 高、能 耗 低、分離過(guò)程中無(wú)相變、出水油含量低、工藝本身不產(chǎn)生污泥、維 護(hù) 管 理 方 便等 優(yōu) 點(diǎn),但也存在一次性投資大、膜 易 污 染、難 清洗、壽命短等缺點(diǎn)。超濾法的關(guān)鍵在于開(kāi)發(fā)成本低、壽命長(zhǎng)、易清洗、穩(wěn)定性好的新型超濾膜。

(3)超濾-MBR工藝超 濾-MBR工藝首先將含油廢水經(jīng)調(diào)節(jié)池調(diào)節(jié)后用紙帶過(guò)濾機(jī)過(guò)濾,再進(jìn)入超濾系統(tǒng)進(jìn)行油水分離,超濾出水進(jìn)入MBR進(jìn)一步處理。該 工 藝處理效率高、出水水質(zhì)好,但需要嚴(yán)格控制操作條件與工藝參數(shù),減輕膜污染,提高膜組件的運(yùn)行穩(wěn)定性和處理能力。

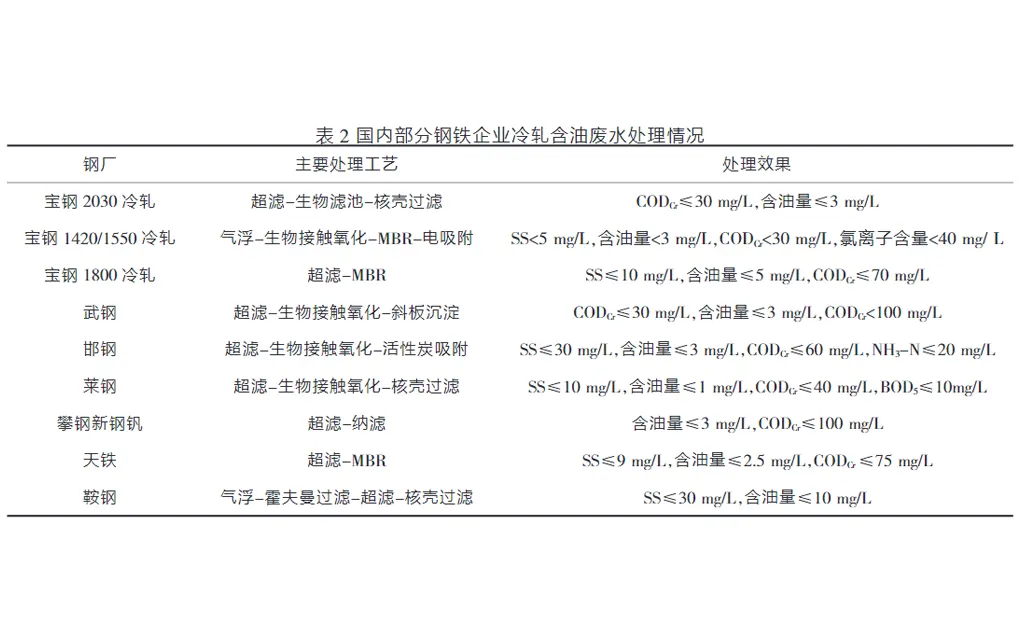

2.2.2含油廢水處理現(xiàn)狀目前,國(guó)內(nèi)冷軋含油廢水中的SS和油 類(lèi) 物 質(zhì)得到了較好 的 控 制,但部分鋼鐵企業(yè)對(duì)COD的處理仍然達(dá)不到最新頒布的《鋼鐵工業(yè)水污染物排放標(biāo)準(zhǔn)》中 對(duì)COD的排 放 要 求。表2列出 了 國(guó) 內(nèi)部分鋼鐵冷軋含油廢水的處理情況。

2.3含鉻廢水處理工藝及現(xiàn)狀冷軋含鉻廢水是軋鋼廢水中危害性最大的一類(lèi) 廢水。我國(guó)對(duì)鉻的排放標(biāo)準(zhǔn)為:六 價(jià) 鉻 離 子≤0.5 mg/L,總鉻≤1.5mg/L。目前,鋼鐵企業(yè)已經(jīng)通過(guò)工藝的改進(jìn)和新型無(wú)鉻鈍化液的使用,使 含 鉻廢水的產(chǎn)生量大大減少。而對(duì)于產(chǎn)生的含鉻廢水,主要是通過(guò)化學(xué)還原沉淀法進(jìn)行處理。我 國(guó) 寶 鋼冷軋含鉻廢水采用廢酸還原處理后,出 水Cr6+<0.5mg/L,滿足國(guó)家排放標(biāo)準(zhǔn)[18]。此外,寶鋼還對(duì)生物法處理彩涂和硅鋼高濃度含鉻廢水進(jìn)行了中試研 究,出 水Cr6+的平均濃度分別為0.02mg/L和0.04mg/L。與傳統(tǒng)化學(xué)還原法相比,生物法具有工藝流程簡(jiǎn)單、運(yùn)行成本低、污泥產(chǎn)生量少以及六價(jià)鉻的去除率高等特點(diǎn)。武鋼硅鋼廠對(duì)亞硫酸鈉-微電解串聯(lián)技術(shù)進(jìn)行了中試研究,出水 水 質(zhì) 好,且不產(chǎn)生二次污染。

3軋鋼廢水處理工藝發(fā)展趨勢(shì)從目前軋鋼廢水的處理現(xiàn)狀來(lái)看,其 工 藝 將呈現(xiàn)下面的發(fā)展趨勢(shì):

(1)稀土磁盤(pán)工藝將逐步用于熱軋廢水處理領(lǐng)域。從熱軋廢水處理工藝的現(xiàn)狀看,傳統(tǒng)絮凝+沉淀+過(guò)濾工藝已經(jīng)不能滿足日益嚴(yán)格的環(huán)保標(biāo)準(zhǔn)。稀土磁盤(pán)工藝作為一種新的熱軋廢水處理工藝,近幾年得到了廣泛的發(fā)展,現(xiàn)已作為鋼鐵行業(yè)熱軋廢水處理最佳可行技術(shù)被推廣。稀 土 磁 盤(pán) 工藝能夠較好的去除水中的懸浮物和油類(lèi)物質(zhì),并且實(shí)現(xiàn)油泥的全部回收,符合循環(huán)經(jīng) 濟(jì) 的 理 念,是未來(lái)熱軋廢水處理的發(fā)展趨勢(shì)。此外,最新的研究還將磁盤(pán)技術(shù)與生物技術(shù)相結(jié)合,利 用 膜 生 物 反應(yīng)器的原理構(gòu)造磁生物反應(yīng)器。

(2)以超濾法為代表的膜分離法將廣泛用于冷軋含油廢水處理領(lǐng)域。膜分離法作為一種新型廢水處理技術(shù),具有其他廢水處理方法不可比擬的優(yōu)點(diǎn)。膜分離技術(shù)主要有微濾、超 濾、反 滲 透 和納濾。超濾技術(shù)作為新的油水分離技術(shù),已經(jīng)廣泛應(yīng)用在冷軋含油廢水處理領(lǐng)域。此 外,MBR將以其特有的優(yōu)點(diǎn)成為21世紀(jì) 最 有 發(fā) 展 前 景 的 工 業(yè)污水處理和中水回用技術(shù)。

(3)生物法將用于冷軋含鉻廢水的處理。盡管目前生物法還沒(méi)有用于冷軋含鉻廢水處理,但從寶鋼的中試結(jié)果看,生物法處理冷 軋 含 鉻 廢 水,工藝流程簡(jiǎn)單,系統(tǒng)具有較強(qiáng)的耐沖擊負(fù)荷的能力,單位鉻去除成本較低,鉻 去 除 效 率 高,污 泥 產(chǎn)生量少,適合未來(lái)的環(huán)保要求。但生物法處理含鉻廢水,出水中容易帶有一定的色度,可 以 在 生 物 法后增加活性炭吸附工藝對(duì)色度進(jìn)行去除。

(4)軋鋼廢水中有效成分的回收利用將是未來(lái)廢水處理工藝的發(fā)展方向。目前軋鋼廢水的處理還只是考慮對(duì)污染物的去除,而較少的考慮廢水中各種有效成分的回收利用,如利用酸洗廢液和酸洗漂洗水中的鐵和酸進(jìn)行含鉻廢水的還原處理;利用酸洗廢液和酸洗漂洗水中的酸和鹽對(duì)乳化液進(jìn)行破乳;利用酸性廢水和堿性廢水本身的中和;對(duì)含鉻酸、廢油與乳化液的再生回收等。因此,在軋鋼廢水進(jìn)行分類(lèi)處理的基礎(chǔ)上,充 分 回 收利用鋼廠資源將是未來(lái)廢水處理工藝發(fā)展方向。

(5)軋鋼廢水治理將從末端治理為主向源頭控制為主轉(zhuǎn)移。在軋鋼工藝的選擇上,應(yīng)逐步淘汰資 源、能 源 消 耗 大,污染物排放量大,水 資 源 消 耗大的工藝;在廢水處理工藝的選擇上,應(yīng) 盡 量 選 擇能 源 消 耗 低、無(wú)二次污染的技術(shù),如 生 物 法、膜 分離法等;在軋制油和鈍化液的選擇上,盡 量 選 擇 環(huán)保型產(chǎn)品。4結(jié)語(yǔ)軋鋼廢水的處理,對(duì)于鋼鐵企業(yè)減少污水排放和新水補(bǔ)充量,提高廢水循環(huán)利用率具有重要的意義。在軋鋼廢水處理工藝的選擇上,應(yīng)充分考慮 廢 水 的 種 類(lèi)、水 量、成分和排放制度,因 地 制 宜地選擇凈化組合工藝。此外,對(duì)于冷軋廢水必須分質(zhì)進(jìn)行處理,尤其是含鉻廢水,在治理前絕不能與其他廢水混合,這樣有利于降低處理難度,減 少 運(yùn)行費(fèi)用并提高處理效率。未來(lái)應(yīng)積極開(kāi)發(fā)廢水深度處理新工藝和新型水處理藥劑,高 效、低 成 本 地處理軋鋼廢水。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來(lái)電咨詢(xún)、技術(shù)交流、來(lái)料實(shí)驗(yàn)。

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)