1前言

新疆維吾爾自治區(qū)環(huán)境保護廳頒布了《關(guān)于進一步加強和規(guī)范油氣田勘探開發(fā)廢棄物污染防治工作的通知》(新環(huán)發(fā)[2016]360號),文件要求在敏感地區(qū),例如冰川、森林(含灌木叢)、濕地、基本農(nóng)田、基本草原等區(qū)域,產(chǎn)生的鉆井廢棄物全部采用不落地達標處置或轉(zhuǎn)移其他區(qū)域處置,嚴禁堆放、掩埋、丟棄、遺撒廢棄物。環(huán)境敏感區(qū)和特殊管理區(qū)以外區(qū)域,將逐步淘汰現(xiàn)場填埋廢棄物的處置方式,并廣泛使用泥漿不落地設(shè)備。2020年底前60%的井場實現(xiàn)廢棄物不落地收集,2022年前全部實現(xiàn)廢棄物不落地收集。對于南疆油區(qū),非璜化類水基泥漿、巖屑(井深≤3000m的)采用鉆井隊循環(huán)系統(tǒng)進行固液分離后,固體廢棄物可直接用于通井路修理、填坑、鋪設(shè)井場等。璜化類水基泥漿、巖屑(井深>3000m)采用鉆井液固體廢棄物隨鉆處理裝置處置后,運送至固體廢棄物處理單位進行專業(yè)化處理。因此,針對南疆油區(qū)鉆井工藝過程及磺化泥漿的特點,本文主要介紹一種以壓濾工藝為主,以離心工藝作為輔助的泥漿不落地系統(tǒng),壓濾機在廢棄物固液分離效果及分離效率上具有優(yōu)勢,而離心機使用純物理法進行固液分離,可以滿足減量化生產(chǎn)要求。同時結(jié)合近2年來的實踐,對該工藝在現(xiàn)場的實際應(yīng)用情況進行分析。

2南疆油區(qū)泥漿不落地工藝的發(fā)展2017年初,在地方環(huán)保法規(guī)頒布并實施后,南疆油區(qū)新開井已開始全面配套泥漿不落地系統(tǒng)。由于該區(qū)塊首次應(yīng)用泥漿不落地技術(shù),在工藝的選擇上主要考慮實用性強、可操作性強、容錯率高等,因此在初期的發(fā)展過程中,誕生了以自然沉降工藝和離心分離工藝為主流的兩種泥漿不落地工藝。

2.1基于自然沉降的泥漿不落地工藝基于自然沉降的泥漿不落地工藝是指充分利用敞口承接罐的罐體容積和井隊現(xiàn)有固控系統(tǒng),利用自然沉降作為核心固液分離手段的處理工藝。由若干1級敞口承接罐收集井隊固控設(shè)備排放的固液混合廢棄物后,在罐體內(nèi)進行自然沉降,待固液相分層后,將上層液相打回井隊振動篩及除砂除泥一體機進行反復(fù)處理,下部沉淀使用挖掘機倒換至2級敞口承接罐進行進一步自然沉降及脫液干燥,直至達到現(xiàn)場轉(zhuǎn)運標準。該工藝主要用于環(huán)保法實施初期的輪南區(qū)塊,并且是設(shè)計井深在5000m左右的新開井,初步實現(xiàn)了現(xiàn)場固液廢棄物隨鉆分離及轉(zhuǎn)運。但該工藝存在固液分離效果差、分離效率低、固廢含水率高、后期綜合治理量大等明顯弊端,特別是在鉆井液轉(zhuǎn)化“聚磺”體系并在后期提高磺化材料所占比例后,自然沉降效果微乎其微。因此該工藝在初期過度使用后,逐漸被離心分離工藝淘汰。

2.2基于離心分離的泥漿不落地工藝

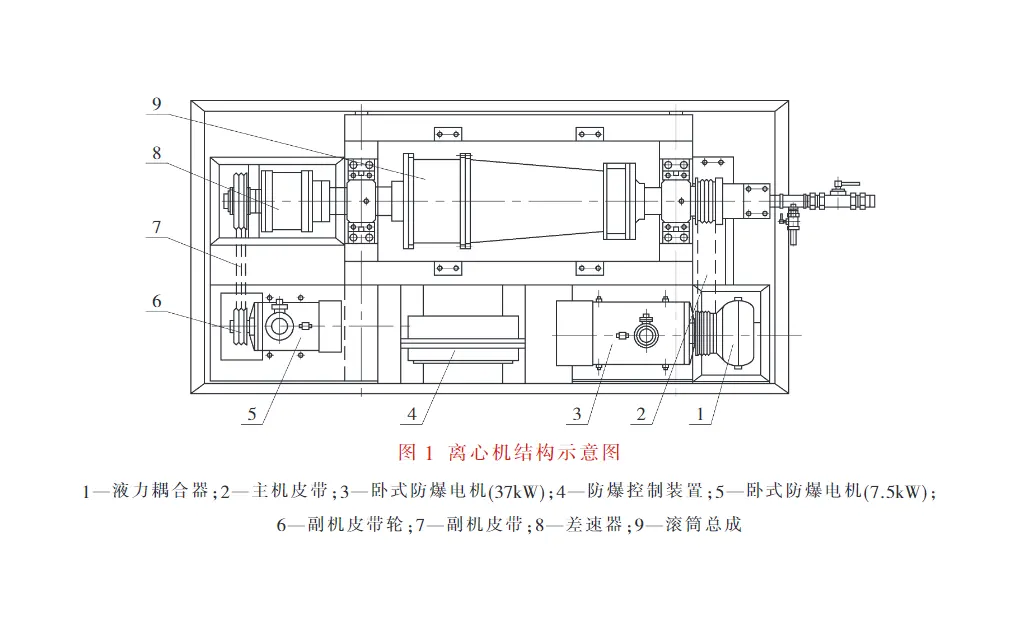

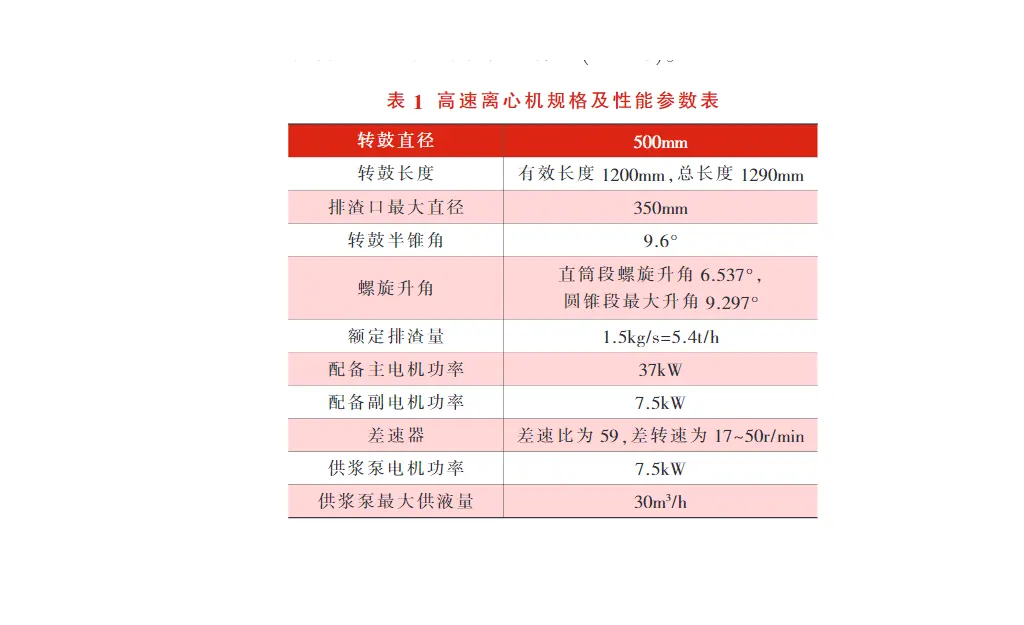

2.2.1原理介紹基于離心分離的泥漿不落地工藝是指使用高速離心機作為泥漿不落地系統(tǒng)中核心固液分離設(shè)備的處理工藝,圖1為離心機結(jié)構(gòu)示意圖。高速離心機為臥式沉降螺旋卸料離心機型式,主要由高轉(zhuǎn)速的轉(zhuǎn)鼓、與轉(zhuǎn)鼓轉(zhuǎn)向相同且轉(zhuǎn)速比轉(zhuǎn)鼓略高或略低的螺旋和差速器、殼體、底座、電機與電控系統(tǒng)等部件組成。采用變頻調(diào)速控制的供漿泵將循環(huán)罐中待處理的鉆井液泵入離心機內(nèi),一般采用離心泵的形式供料。鉆井液通過位于螺旋輸送器中心的進料管進入高速旋轉(zhuǎn)的轉(zhuǎn)鼓內(nèi),高速旋轉(zhuǎn)的轉(zhuǎn)鼓產(chǎn)生強大的離心力,把比液相密度大的固相顆粒沉降到轉(zhuǎn)鼓內(nèi)壁。由于螺旋和轉(zhuǎn)鼓的轉(zhuǎn)速不同,二者存在相對運動(即轉(zhuǎn)速差),利用螺旋和轉(zhuǎn)鼓的相對運動,把沉積在轉(zhuǎn)鼓內(nèi)壁的固相通過螺旋輸送器葉片推向轉(zhuǎn)鼓小端出口處排出,分離后較輕的固體顆粒及液相通過轉(zhuǎn)鼓大端的溢流孔溢出轉(zhuǎn)鼓,通過溢流管流入另一個鉆井液循環(huán)罐中。

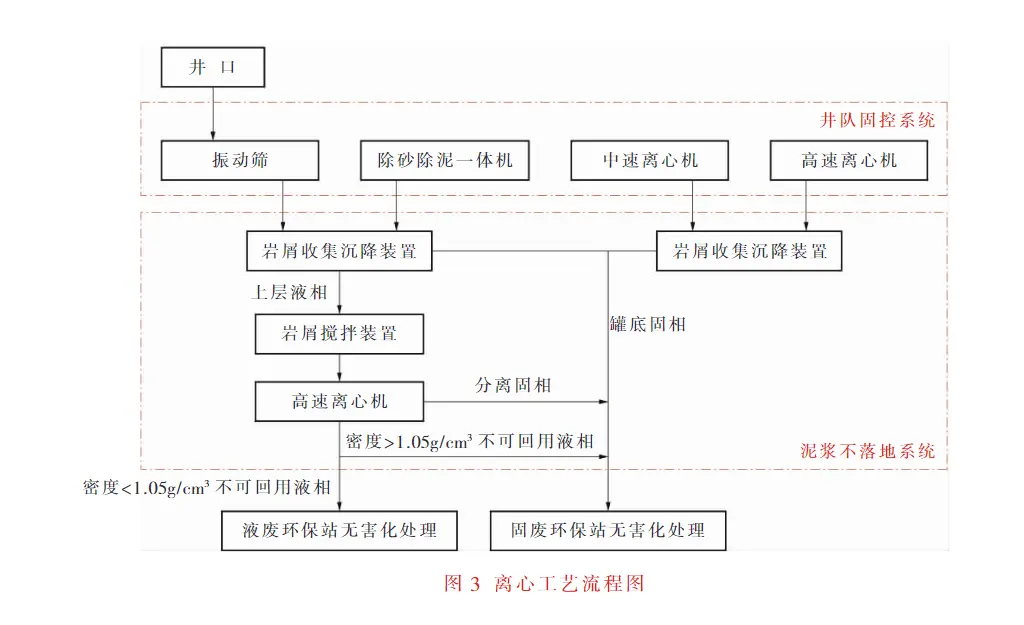

2.2.2工藝流程由井口返出的廢棄物首先經(jīng)過井隊固控設(shè)備進行逐級固控,通過振動篩和除砂除泥一體機分離出的廢棄物進入泥漿不落地系統(tǒng)中的一號巖屑收集沉降裝置,通過中、高速離心機分離出的廢棄物進入泥漿不落地系統(tǒng)中的二號巖屑收集沉降裝置。兩個巖屑收集沉降裝置通過靜置分層后,將底層泥沙留在罐底,將中上層可抽吸的部分用長桿泵抽入巖屑攪拌裝置中匯集,并攪拌均勻。在巖屑攪拌裝置上架設(shè)有一臺用于給離心機供漿的7.5kW渣漿泵,根據(jù)需要,將攪拌充分的待處理混漿通過渣漿泵供入泥漿不落地高速離心機進行固液分離。分離出的固廢直接進入巖屑收集罐,由挖掘機裝車轉(zhuǎn)運至區(qū)塊內(nèi)固廢治理環(huán)保站。分離出的液廢進入液廢收集罐,暫時儲備,根據(jù)井隊需要回用配置膠液,或轉(zhuǎn)運至區(qū)塊內(nèi)液廢環(huán)保站(見圖3)。

2.2.4離心分離的優(yōu)缺點分析使用離心分離代替自然沉降,其主要優(yōu)勢有:

①分離出的固體廢棄物含水率為60%,而自然沉降的含水率為80%,分離效果顯著提升。

②分離出的液廢其固相含量及含沙量較低,可回收利用于配置膠液,實現(xiàn)減量化生產(chǎn)。

③布置了更多的儲備罐,增強了系統(tǒng)的容錯性和緩沖能力。離心分離主要解決了固體廢棄物含水率過高的問題,并在需要配置膠液時提供了固相含量較低的鉆井液資源,初步實現(xiàn)了減量化生產(chǎn)。但隨著后期無害化治理工藝的更新和發(fā)展,治理單位對所接收的固、液廢提出了更高的要求,使用離心分離逐漸暴露出弊端,其缺點主要有:

①離心分離出的液相廢棄物密度一般在1.08~1.10g/cm3,超出了液廢治理單位對液廢密度的接收標準;

②經(jīng)過巖屑收集沉降裝置沉降至罐體底部的泥沙含水率較高,超出了固廢治理單位對含水率的接收標準;

③離心機處理量小,且容易發(fā)生堵塞,在井隊鉆速較快、液位壓力大時,難以達到隨鉆處理,需增加廢棄物現(xiàn)場儲存時間且增加了轉(zhuǎn)運頻率。由于以上弊端的存在,離心分離技術(shù)在2018年之后逐漸轉(zhuǎn)變?yōu)閴簽V分離技術(shù)。

2.3基于壓濾分離的泥漿不落地工藝的形成和發(fā)展

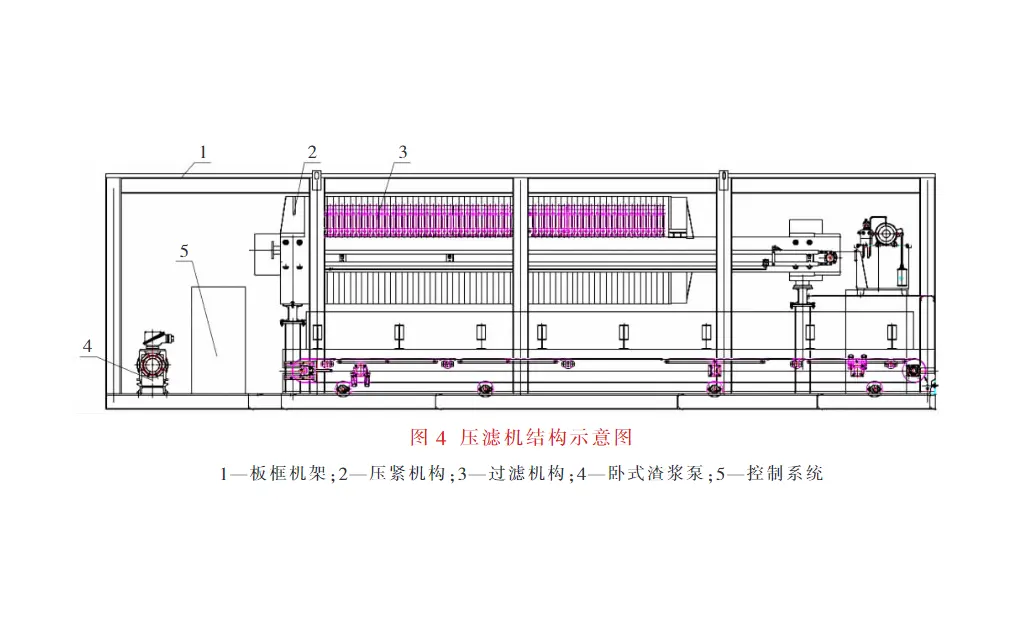

2.3.1原理介紹基于壓濾分離的泥漿不落地工藝是指使用板框式壓濾機及其配套設(shè)備作為泥漿不落地系統(tǒng)中主要固液分離設(shè)備的處理工藝。板框式壓濾機是利用電能驅(qū)動液壓,將濾板、濾框和濾布組成的過濾材質(zhì)作用于待處理廢棄物,使液體析出并形成泥餅,從而完成固液分離的一種設(shè)備。一套完整的板框式壓濾設(shè)備由板框機架、壓緊機構(gòu)、過濾機構(gòu)、控制系統(tǒng)、供漿螺桿泵及調(diào)配罐等組成(見圖4)。其中機架是壓濾機的基礎(chǔ)部件,兩端是止推板和壓緊頭,兩側(cè)的大梁將二者連接起來,大梁用以支撐濾板、濾框和壓緊板;壓緊機構(gòu)由液壓站、油缸、活塞、活塞桿等組成;過濾機構(gòu)由濾板、濾框、濾布、壓榨隔膜組成;臥式渣漿泵用于給板框式壓濾機供漿;調(diào)配罐用于對待處理廢棄物進行充分破膠。工作時設(shè)備的主要運行流程如下:通電打開開關(guān)后,操作人員打開壓緊開關(guān),液壓系統(tǒng)開始工作,濾板組受到液壓缸沿主梁方向的力的作用,相鄰濾板之間形成過濾腔室,壓緊缸帶動壓緊板向前運動將濾板壓緊。液壓系統(tǒng)調(diào)節(jié)達到控制系統(tǒng)設(shè)定壓力后開始保持穩(wěn)定運行,此時進漿泵開始工作,根據(jù)額定壓力指示調(diào)節(jié)回料閥,一般情況下過濾的速度、壓力在額定范圍內(nèi)逐漸增大。一段時間后,各濾室被料漿充滿。此后對濾出液進行觀察,當出現(xiàn)渾濁時,關(guān)閉進料閥繼續(xù)過濾。為保證板框式壓濾機濾布的使用壽命,提高壓濾濾餅的成型質(zhì)量,防止濾餅大量“糊網(wǎng)”而降低壓濾效果,需對供入壓濾機的固液混合廢棄物進行充分破膠。充分破膠是壓濾作業(yè)環(huán)節(jié)中的關(guān)鍵一步,破膠質(zhì)量的好壞直接決定了泥餅的壓濾效果。因此,需在待處理廢棄物中加入適量的破膠劑,使廢棄物破膠失穩(wěn),再供入壓濾機進行壓濾作業(yè),進而分離成泥餅和壓濾液。

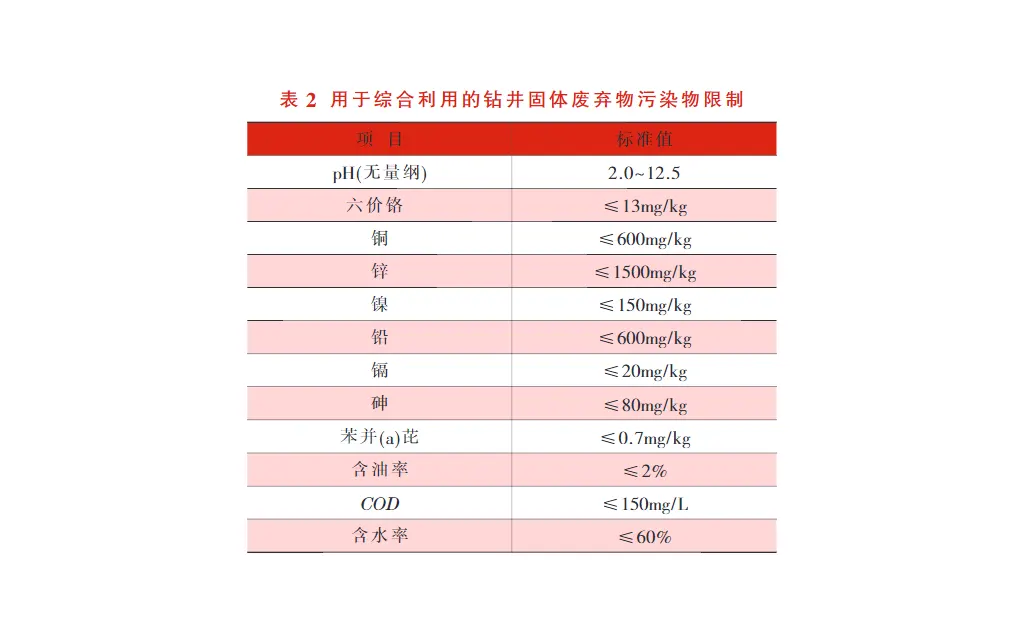

2.3.2破膠劑優(yōu)選待處理固液混合物中,泥漿顆粒等懸浮態(tài)物質(zhì)粒徑較小且較為分散,難以聚沉進行有效的固液分離。加入破膠劑后通過電中和、吸附架橋等作用機理,使微小的膠體顆粒和懸浮物顆粒在膠體物質(zhì)或者電解質(zhì)的作用下,中和顆粒表面電荷,降低或消除顆粒之間的排斥力.使顆粒結(jié)合在一起,體積不斷變大,當顆粒聚集使體積達到一定程度時(粒徑約為0.01cm時),從水中分離出來。根據(jù)新疆維吾爾自治區(qū)質(zhì)量技術(shù)監(jiān)督局2017年4月30日發(fā)布的《油氣田鉆井固體廢物綜合利用污染控制要求》,用于綜合利用的鉆井固體廢棄物,其檢測標準見表2。

鉆井廢水所含成分較為復(fù)雜,包括膠體懸浮物、烴類、鹽類、各種聚合物、某些金屬離子(汞、銅、砷、鉛、鋅及鉛)及重晶石中的雜質(zhì),因此在破膠劑優(yōu)選上,本著達到污染物限制標準的原則,盡量提高壓濾效果,降低藥品用量。取樣測定部分指標如下:電導(dǎo)率11720μS/cm,濁度456.3NTU,CODcr為1450mg/L,氨氮126.4mg/L。經(jīng)過對各種配方組成的破膠劑進行大量的破膠試驗,我們發(fā)現(xiàn),由硫酸鋁+生石灰組成的破膠配方具有破膠速度快的優(yōu)點,但存在使用量較大的弊端。晶狀體硫酸亞鐵+聚合氯化鋁+生石灰的配方使用量小,但是存在溶解速度較慢的缺陷。而由聚合氯化鋁單獨破膠壓濾出的泥餅,存在含水率較高的現(xiàn)象。調(diào)節(jié)后的原水水樣經(jīng)過二次沉淀能達到去除部分懸浮物、膠體顆粒和部分重金屬及非溶解態(tài)COD的目的,以及脫色的效果。通過對比,二次絮凝沉淀后的水樣透光度明顯增強,經(jīng)過化驗,二次沉淀后的水樣上清液CODcr=1011mg/L。因此,在大量的試驗數(shù)據(jù)支持下,我們優(yōu)選出以聚合氯化鋁+生石灰為破膠劑的試驗方案,并且在實驗室層面及現(xiàn)場實際應(yīng)用中都取得了良好的應(yīng)用效果。

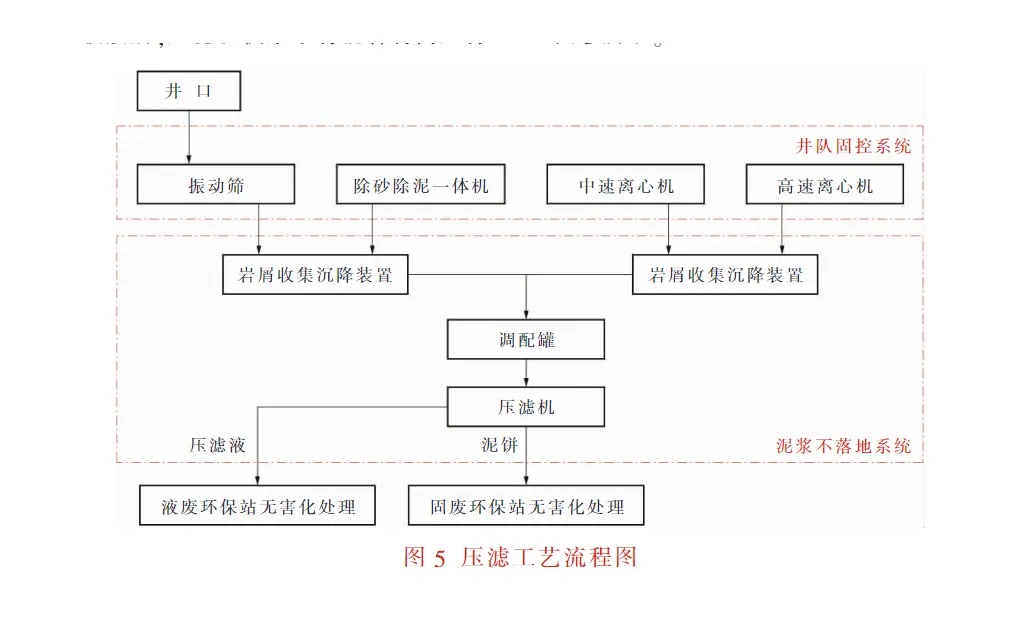

2.3.3工藝流程壓濾分離技術(shù)較離心分離技術(shù),在設(shè)備占地面積和功耗上都有所增加,工序更加復(fù)雜。由井口返出的固液混合物首先經(jīng)過井隊固控設(shè)備進行逐級固控,通過振動篩和除砂除泥一體機分離出的廢棄物進入泥漿不落地系統(tǒng)中的巖屑收集攪拌裝置1,通過中、高速離心機分離出的廢棄物進入泥漿不落地系統(tǒng)中的巖屑收集攪拌裝置2。不同于離心工藝分層后抽取液相進行處理的方式,壓濾工藝將廢棄物全部攪拌均勻后,統(tǒng)一抽入調(diào)配裝置。調(diào)配裝置配有11kW攪拌器、藥品調(diào)配罐等設(shè)備,用于將配置好的絮凝劑按比例加入廢棄物中,使其破膠失穩(wěn)。待充分破膠后,壓濾機供漿泵將混合物高壓打入壓濾機中,進行壓濾作業(yè),分離成泥餅與壓濾液。泥餅進入巖屑收集罐,由挖掘機配合翻斗車轉(zhuǎn)運至區(qū)塊內(nèi)固廢治理環(huán)保站。壓濾液則進入液廢收集罐,根據(jù)現(xiàn)場實際需要進行轉(zhuǎn)運。壓濾工藝流程如圖5所示。

2.3.4壓濾分離技術(shù)與離心分離技術(shù)的對比分析相比于離心分離技術(shù),壓濾分離技術(shù)在以下幾方面更具有優(yōu)勢:

①壓濾機分離出的壓濾液密度一般能控制在1.05g/cm3以下,如不添加額外堿性吸水劑,其pH值應(yīng)控制在6~9之間,在指標上符合液廢治理單位的接收標準;

②壓濾機分離出的泥餅含水率小于40%,根據(jù)脫水減量化公式,泥餅體積縮小1/3,在QHSE設(shè)施配備齊全的情況下,可于現(xiàn)場存儲,且便于長途運輸;

③壓濾機處理量大,處理效率高,能很好地滿足隨鉆處理的要求;

④針對數(shù)量較大且有工期要求的完井尾漿,具有良好的表現(xiàn)。但不同于離心分離的純物理分離方式,壓濾分離技術(shù)在處理工程中要跟進大量藥品,壓濾出的濾液因含有破膠劑,無法被井隊回用。3分段處理工藝的優(yōu)化及現(xiàn)場應(yīng)用經(jīng)過長期的現(xiàn)場應(yīng)用我們發(fā)現(xiàn),在鉆井液轉(zhuǎn)化為“聚磺”體系初期,特別是前期多“聚”少“磺”時期,使用離心分離不但能有效將固體廢棄物分離,還能將殘留的液相回收利用于配制膠液,大大節(jié)省了這段鉆井時期的泥漿材料用量及用水量,實現(xiàn)減量化生產(chǎn)。因此,進入2019年后,我們逐步確立了以壓濾分離技術(shù)為主、離心分離技術(shù)為輔的分段處理工藝,作為泥漿不落地系統(tǒng)的處理工藝。

3.1現(xiàn)場應(yīng)用情況以泥漿不落地技術(shù)服務(wù)為例。

3.1.1泥漿轉(zhuǎn)聚磺體系前的處理工藝在一開鉆進(井段0~800m)至二開鉆進(井段800~3619m)期間,鉆井液為膨潤土-聚合物體系,主要添加材料為膨潤土、燒堿、大分子聚合物、小分子聚合物、潤滑劑和加重劑等。根據(jù)環(huán)保要求,該階段產(chǎn)生的鉆井固液廢棄物均進入無害化池中自然沉降,無需使用泥漿不落地技術(shù)。

3.1.2泥漿轉(zhuǎn)聚磺體系初期的處理工藝二開鉆至下部地層(3619m)后,進入白堊系前一次性將鉆井液轉(zhuǎn)化為鉀聚磺鉆井液體系,根據(jù)鉆井工程設(shè)計要求,首先會在膠液中加入SMP-1、SMP-3等磺化鉆井液材料,將鉆井液轉(zhuǎn)化為聚磺鉆井液體系,逐步提高鉆井液的抗溫能力。隨后加入KCl轉(zhuǎn)化為KCl-聚磺體系,以保證鉆井液對地層的適應(yīng)能力。在前期多“聚”少“磺”期間,鉆井單位需連續(xù)均勻地補充膠液,以保證鉆井液性能穩(wěn)定。在此階段,使用離心分離工藝對廢棄泥漿中的無用固相進行清除,并將分離出的液相打回膠液儲備罐用于配制膠液。此階段離心機處理效果較好,不容易發(fā)生堵塞現(xiàn)象,因此可加大離心機供漿量,提高離心機處理量,同時又可實現(xiàn)減量化生產(chǎn)。

3.1.3泥漿轉(zhuǎn)聚磺體系中后期的處理工藝根據(jù)工程設(shè)計要求,在進入侏羅系、三疊系等易垮、易塌地層后,應(yīng)強化鉆井液的封堵防塌能力,在井漿中加入足量乳化瀝青膠體、瀝青粉等防塌封堵劑。亞甲基藍膨潤土當量不小于40g/L,以防止垮塌和掉塊,最大限度地降低井徑擴大率,提高井身質(zhì)量。在此階段,如繼續(xù)使用離心工藝,則容易發(fā)生離心機堵塞、處理量減小、處理效果降低等現(xiàn)象,因此需轉(zhuǎn)為壓濾工藝進行處理。將充分破膠并完成破膠試驗的待處理廢棄物高壓打入壓濾機中,進行壓濾作業(yè),分離成泥餅與壓濾液。泥餅進入巖屑收集罐,由挖掘機配合翻斗車轉(zhuǎn)運至區(qū)塊內(nèi)固廢治理環(huán)保站。壓濾液則進入液廢收集罐,根據(jù)現(xiàn)場實際需要進行轉(zhuǎn)運。

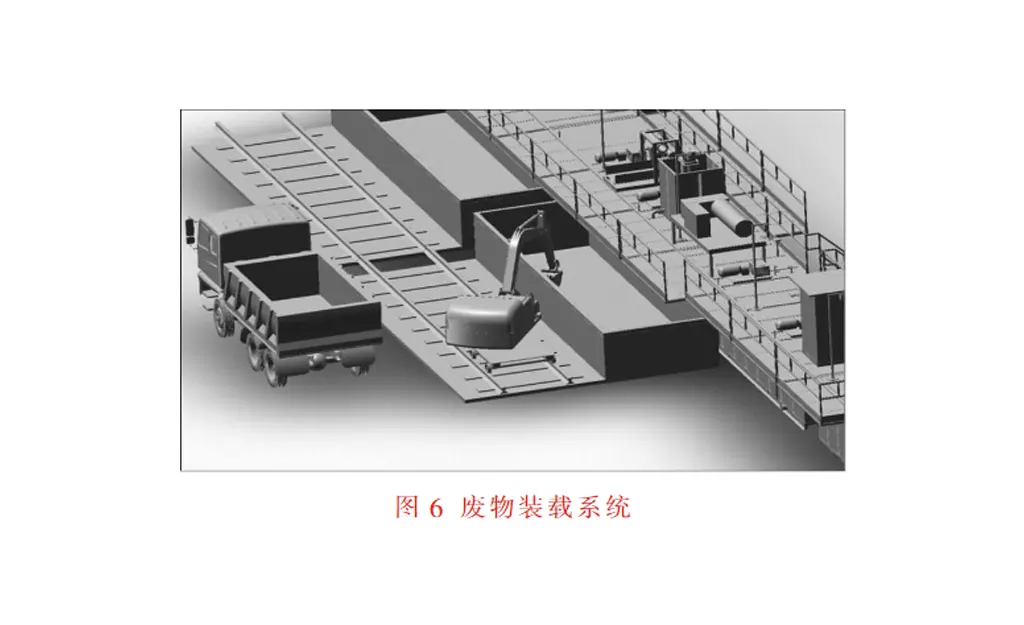

3.2工藝的改進及發(fā)展現(xiàn)有的泥漿不落地技術(shù)服務(wù)過程中,固體廢棄物的裝載是雇傭第三方挖掘機完成,存在日費成本高、調(diào)派不及時、需額外雇傭具有操作資質(zhì)的專業(yè)司機、巖屑廢棄物易灑落在井場地面以及機具本身安全風(fēng)險高等問題。相比之下,將鉆井巖屑自動裝載系統(tǒng)與目前在用的泥漿不落地系統(tǒng)中的巖屑收集罐融為一體,可由服務(wù)人員經(jīng)過培訓(xùn)之后處于安全且視野良好的位置直接進行遠程操作,完成鉆井巖屑自動裝載,不在機具上設(shè)置操作室,無需額外雇傭具有操作資質(zhì)的駕駛員,大大降低了操作風(fēng)險。動力上采用電驅(qū)液壓的方式,通過井隊取電,節(jié)能、高效,解決了目前柴油挖掘機燃料續(xù)航、噪音和環(huán)境污染的問題,可排除原駕駛員因作息或疲勞而產(chǎn)生的誤工問題。廢物裝載系統(tǒng)(見圖6)由2個廢物收集裝置、1套行走軌道、1套轉(zhuǎn)運裝置和電驅(qū)液壓系統(tǒng)組成。2個廢物收集裝置作為收集固相廢物的主體,安裝在振動篩循環(huán)罐和離心機循環(huán)罐前方飄臺的下方,用于收集鉆進過程中經(jīng)過振動篩、除砂一體機和離心機分離出來的固相。2個廢物收集裝置高位聯(lián)通,防止出現(xiàn)極端情況跑漿嚴重時一端液位過高而裝載不及時的情況。該廢物收集裝置連接1套用于轉(zhuǎn)運裝置橫向移動的行走軌道。

轉(zhuǎn)運裝置由挖斗、大臂、小臂、回轉(zhuǎn)支撐等部件配合實現(xiàn)固體廢物轉(zhuǎn)運裝車。該裝置以電驅(qū)液壓系統(tǒng)作為動力,通過帶有電液比例閥的遙控器進行遠程轉(zhuǎn)運操作。操作人員無需靠近轉(zhuǎn)運裝置,可處于安全且視野良好的位置進行轉(zhuǎn)運操作。在轉(zhuǎn)運裝置下方安裝有行走驅(qū)動輪,可以根據(jù)需要,在行走軌道上橫向移動。

4總結(jié)與認識壓濾分離技術(shù)是現(xiàn)階段南疆油區(qū)泥漿不落地工藝中的核心固液分離技術(shù),該技術(shù)處理效果好,分離出的固相含水率低于40%,液相密度小于1.05g/cm3;處理效率高,每小時可處理25m3廢棄泥漿。但該技術(shù)目前分離出的液相無法被鉆井單位回用,對泥漿材料和水資源造成了一定程度的損失。而離心分離技術(shù)在“轉(zhuǎn)磺”初期多“聚”少“磺”時具有良好的處理效果,而且其分離出的液相可以回用于配置膠液,在一定程度上與壓濾分離技術(shù)相輔相成。通過緊密結(jié)合鉆井工程設(shè)計與泥漿設(shè)計,合理地分階段使用壓濾和離心技術(shù),形成一種分段處理工藝。這樣不但能充分發(fā)揮兩種技術(shù)的優(yōu)勢,而且可以互相補充各自的短板,在保證高質(zhì)量分離效果并滿足現(xiàn)場隨鉆治理進度的基礎(chǔ)上,盡可能提高液相回收利用率,達到減量化生產(chǎn)。

總的來說,泥漿不落地技術(shù)在南疆油區(qū)的研發(fā)與推廣,提高了該地區(qū)鉆井液固相控制和隨鉆治理的技術(shù)水平。在滿足環(huán)保要求的同時,降低了環(huán)保壓力,為鉆井作業(yè)的“綠色”、高效提供了有力的技術(shù)裝備支持。特別是隨著分段處理工藝的不斷發(fā)展和優(yōu)化,使得泥漿不落地技術(shù)也得到了轉(zhuǎn)型和升級,同時也帶動了當?shù)貜U棄物運輸、場地恢復(fù)、后期無害化處理等配套產(chǎn)業(yè)的規(guī)范化發(fā)展。對踐行中石化“奉獻綠色能源、踐行綠色發(fā)展”的理念[6],推進清潔環(huán)保生產(chǎn),打造低能耗、低成本、高效率產(chǎn)業(yè)鏈具有重要意義。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機