引言

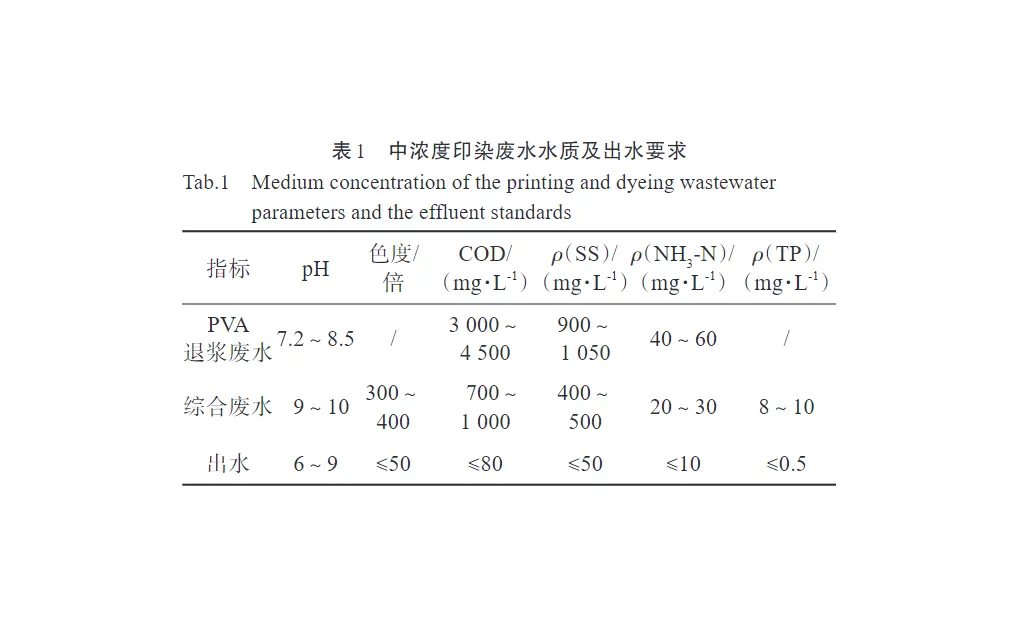

紡織印染行業是公認的廢水污染大戶,2016年發布的國家環境保護“十三五”科技發展規劃綱要中,印染行業被列為“十三五”期間國家重點關注的高污染行業之一。根據第二次全國污染源普查結果,紡織業廢水排放量為14.41×108t,化學需氧量(COD)和氨氮的排放總量分別為10.98×104t和0.34×104t,而印染廢水排放量占整個紡織業廢水排放量的70%以上,因此印染廢水污染治理的成效至關重要。山東省是我國紡織印染企業集中分布的東部五省之一,占全國市場份額為33.9%,其行業廢水治理是備受關注的研究內容。紡織印染廢水治理的工程案例非常多,設計運行較好的案例對于行業水污染防治有重要的參考價值。鑒于此,本文以山東某家用紡織企業廢水的治理工程為例,詳細分析其工藝流程及特色、構筑物設計要點及運行效果分析,以期為同行業廢水治理提供一定的指導和借鑒。1廢水特點廢水特點山東某印染企業是一家集棉紡、織造、印染及后整理于一體的專業家用紡織品集團公司,主營產品包括毛巾、高檔床上用品、布藝裝飾品、浴室用品等多種系列家紡裝飾產品。紡織印染廢水具有排放量較大、有機物含量高、高色度、高鹽分、強堿性、可生化性低、溫度較高等特點,不同企業由于產品工藝不同,水質差異非常大。該企業日均綜合廢水產生量4000m3/d,屬于有機物濃度中等的廢水,其中聚乙烯醇(PVA)退漿廢水1000m3/d,含PVA20~30mg/L,水溫50~60°C;綜合廢水COD、NH3-N屬于中等,色度和SS較高,可生化性一般。排放出水執行GB4287-2012表2的直接排放標準,廢水水質及出水標準見表1。

2處理工藝流程及構筑物參數處理工藝流程及構筑物參數

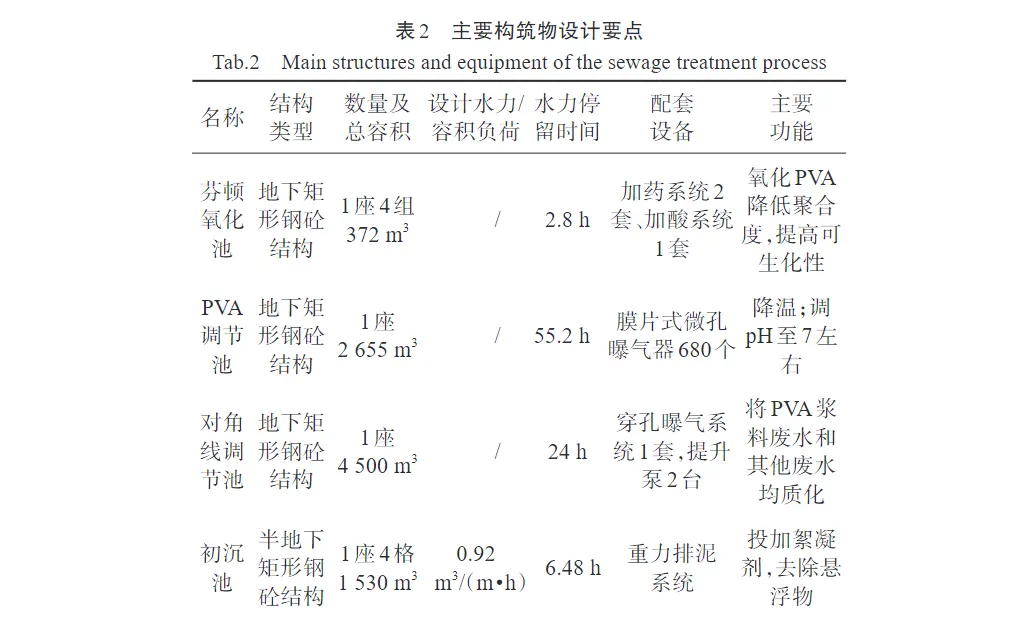

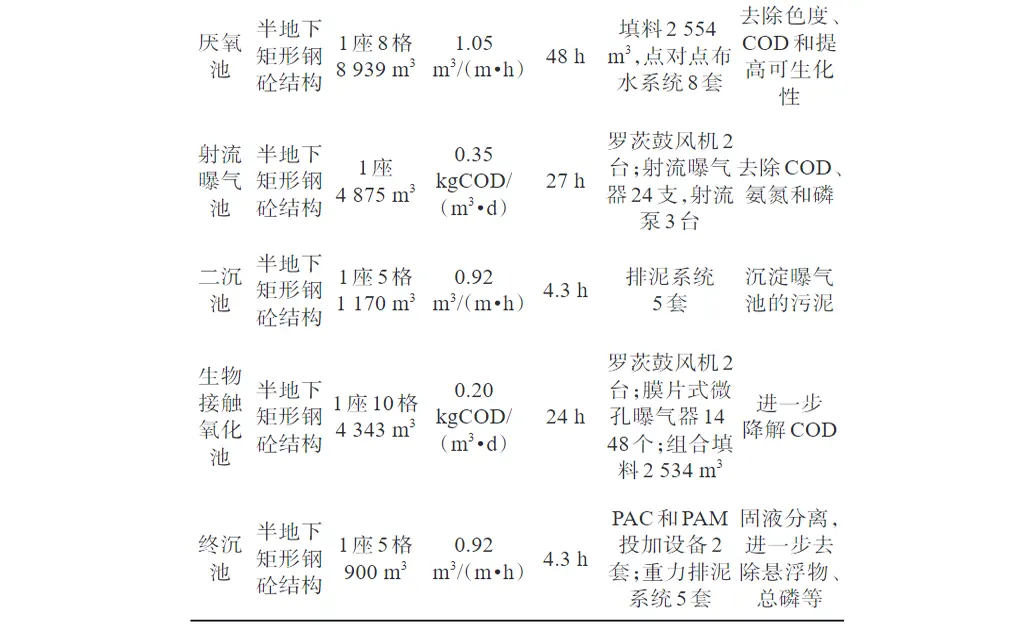

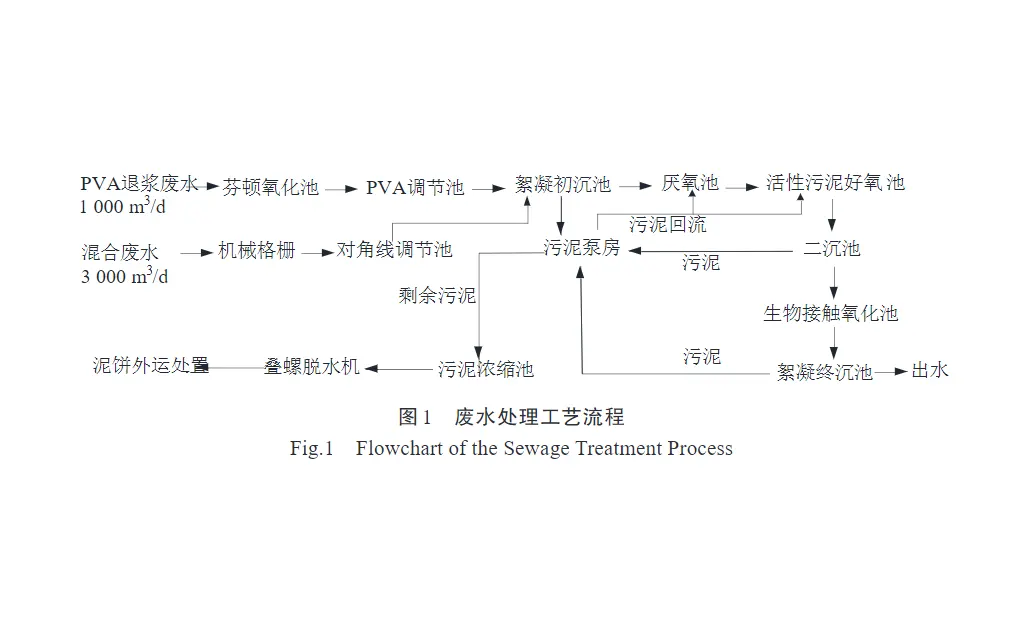

2.1工藝流程工藝流程印染廢水色度去除是工藝設計的主要考慮因素,本方案以運行成本低、工藝可靠為主要設計原則,廢水采用調節+混凝沉淀+厭氧+泥膜二級好氧工藝進行處理。已有研究表明通用的高級化學強氧化法脫色占地面積較少,但運行成本較高[5-6],好氧工藝對印染廢水色度的去除效率不高且動力消耗大,因此該工程廢水脫色采用了生物厭氧法,主要是考慮到企業預留的用地不緊張,關鍵是基于色度去除為設計優先考慮的厭氧反應池參數設計合理可實現低成本脫色,大大減輕后續處理的負荷和難度。具體工藝流程見圖1。芬頓氧化池、活性污泥曝氣池、生物接觸氧化池等主要構建筑物設計參數見表2。

2.2工藝特色工藝特色該工藝主要特色是基于色度去除的生物厭氧技術的應用,并將PVA退漿廢水設計了單獨芬頓氧化預處理后再與其他廢水混合、厭氧之后采用泥膜法二級好氧處理以及終端絮凝沉淀池,整套系統動力消耗較低和化學絮凝劑消耗相對不高,具有低成本優勢。

1)PVA漿料廢水單獨預處理。PVA為帶羥基的多元醇,其水溶液具有良好的穩定性,BOD5/COD值小于0.01,屬于典型的難生物降解物。本方案將1000m3/d PVA漿料廢水單獨收集后,方案設計利用芬頓試劑進行強氧化預處理,以降低廢水中PVA的聚合度,轉變為容易降解的有機化合物。芬頓氧化反應池總容積為372m3,分為4組,水力停留時間HRT為2.8h,設計芬頓氧化pH為5左右,工程調試后改變了原設計操作,實際運行停掉了調酸系統,藥劑只投加H2O2,預處理平均COD去除率可達80%左右。

2)厭氧脫色。考慮該廢水COD濃度屬于中等,為節省建設成本,厭氧池設計為不完全的UASB(沒有三相分離器),由池體、填料、點對點布水系統、溢流排水系統和排泥系統五部分組成,共8格,單格尺寸為L×W×H=14.8m×10.8m×7.0m。廢水水力停留時間為48h,內置高度2.0m的彈性聚烯烴類、聚酰胺類填料2554m3,安裝點對點布水系統8套,每套服務面積2m2,以保證布水均勻性并兼顧經濟性。根據HJ471-2020,水解酸化池(厭氧池)容積負荷宜按0.7~1.5kgCOD/(m3?d)設計,本工程厭氧池進水COD540mg/L,實際容積負荷為0.27kgCOD/(m3?d),遠遠小于規范的推薦值,主要設計理念是優先側重厭氧池脫色這一功能,其次為降解COD,因此容積負荷設計得較低,水力停留時間較長,實際運行效果良好且穩定,脫色效率高達85%,COD去除率為52%。

3)泥膜法二級好氧處理。廢水經厭氧處理后進入二級好氧系統即活性污泥反應池+生物接觸氧化池。一級好氧池為活性污泥工藝,污泥濃度4000mg/L,污泥回流比為100%,水力停留時間(HRT)為27h,污泥負荷為0.1kgCOD/(kgMLSS?d),對 比HJ471-2020建 議 的 污 泥 負 荷0.3~0.5kgCOD/(kgMLSS?d),本方案污泥負荷遠比推薦值低,處理效果有保證。二級好氧構筑物為生物接觸氧化池,共10格,單格尺寸L×B×H=9.8m×7.4m×6.0m,HRT為24h,容積負荷為0.13kgBOD5/(m3填料?d),遠低于HJ471建議的污泥負荷0.4~0.8kgBOD5/(m3填料?d),該套處理系統已經正常運行超過7年,效果很好,水質穩定達標。

4)初沉池和終沉池強化絮凝沉淀作用。本方案初沉池和終沉池均設計了投加絮凝劑系統。初沉池投加絮凝劑主要考慮是印染廢水中細小懸浮物濃度高,自然沉淀效率較低,投加絮凝劑形成較大礬花,同時改變其密度,改善沉淀條件;初沉池設計表面水力負荷為0.92m3/(m?h),水力停留時間HRT為6.48h。終沉池投加絮凝劑是考慮生物接觸氧化池中老化的生物膜比重較輕,顆粒細小,難以自然沉降去除,加入絮凝劑可改善沉淀條件和效果;終沉池設計表面水力負荷為0.92m3/(m?h),水力停留時間為HRT為4.3h。

3運行情況及效果分析運行情況及效果分析

3.1運行情況運行情況本工程已穩定運行7年以上,處理效果良好。由于廢水產生的實際情況以及從節能、節材、簡化運行角度考慮,實際運行情況與最初設計有些變化,主要包括以下幾個方面:

1)改變芬頓氧化為H2O2氧化。工程調試階段,為找到最佳的投加比例和少投加藥劑,多次調整H2O2與FeS04投加比例,當停掉加酸和FeSO4只投加H2O2,芬頓氧化出水COD去除率有所降低,但降低幅度較小,為8%~12%左右,考慮系統運行的經濟性,以及芬頓氧化只作為提高可生化性的預處理工序,后續的運行氧化池只投加了H2O2,溫度較低的季節(秋末到翌年的初春)H2O2投加量為高溫季節(春末到秋初)投加量的1.5~2倍,日均H2O2投加量約3t/d。

2)廢水COD濃度低于設計值,運行中停用了厭氧池污泥回流裝置。設計及工程建設時設置了厭氧池的污泥回流系統,調試穩定后發現進水COD僅為設計值的70%左右,通過觀察污泥回流比的影響,發現省略污泥回流對厭氧池的脫色效果影響不大,這樣不僅節省動力消耗,也減少設備維護工作和費用。

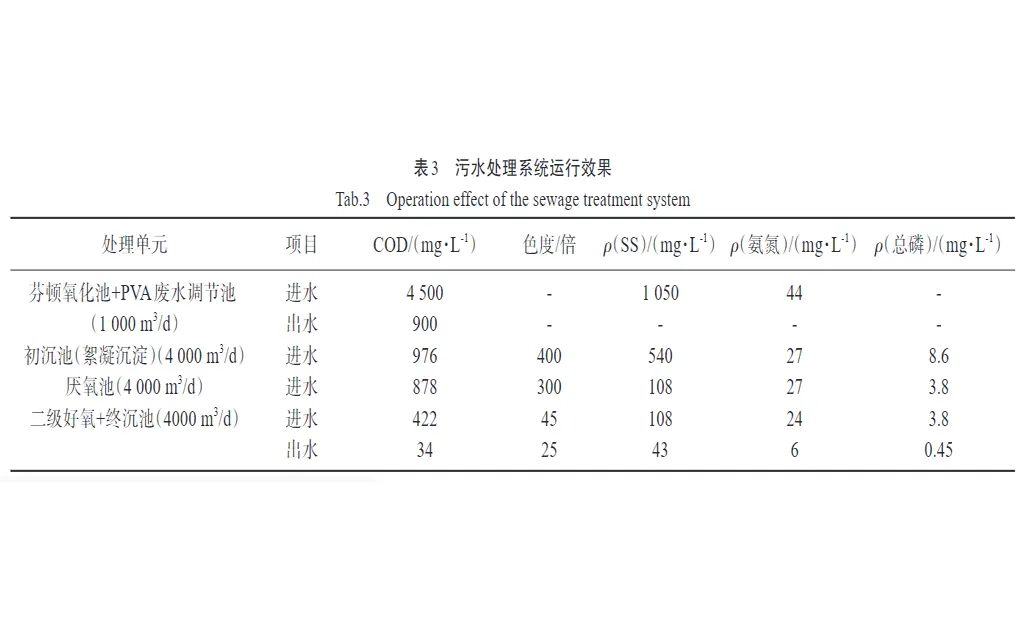

3)運行中停用了冷卻塔。方案設計時考慮混合廢水溫度較高,特別是夏季,不利生化處理,調節池末端設計了冷卻塔,以達到降溫的目的。運行中發現調節池水力停留時間較長,自然降溫后不影響整個系統的運行效率,故停用了3臺冷卻塔的運行,節省了動力消耗。3.2運行效果分析運行效果分析該污水工程已經運行7年以上,2019年系統出水主要指標見表3。

由表3可知,綜合廢水處理總去除率COD為96.5%、色度為93.8%、SS為88.9%、氨氮為86.4%、總磷為94.8%。整套系統運行效果良好,特別是厭氧池對于色度的去除率達到85%,對于色度的達標排放起到了決定性的作用,而厭氧脫色能耗極低,且不消耗化學藥劑,是值得推廣的綠色技術。

4工程建設投資及運行成本工程建設投資及運行成本工程2013年建成投產,建設總投資為1380萬元,其中土建部分投資為900萬元,工藝設備及安裝工程投資為480萬元。廢水處理成本:電費為0.40元/m3;人員以4人計,工資以2600元/(人·月)計,人員工資為0.09元/m3;藥劑費包括氧化池過氧化氫、初沉池、終沉池投加絮凝劑和污泥處理調理藥劑總計為1.8元/m3;總處理成本為2.3元/m3廢水。

5結 論結 論針對含PVA的中濃度印染廢水特點,采用分質預處理再混合處理模式,含PVA的退漿廢水采用“強氧化預處理+曝氣調節降溫”處理;綜合廢水采用“調節池-絮凝初沉池-厭氧-泥膜法二級好氧-絮凝沉淀”的工藝流程,厭氧池強化脫色功能,設計HRT48h,脫色高效節能,降低了好氧處理負荷,二級好氧工藝設計了較低的容積負荷和污泥負荷,實際運行中簡化了PVA廢水氧化藥劑投加、停用了厭氧池污泥回流和冷卻塔,整套系統運行穩定,出水水質滿足GB4287-2012表2直接排放標準及企業的具體要求。廢水處理成本為2.3元/m3。

聲明:本文章版權歸原作者及原出處所有。

歡迎來電咨詢、技術交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機