引言

有機硅是一種重要的化工材料,廣泛應用于航空、尖端技術、軍事技術部門、建筑、機械、化工輕工等行業(yè)。有機硅產(chǎn)品生產(chǎn)廢水的特點是CODCr濃度高、酸性強、毒性大、可生化性差、處理難度大。目前處理有機硅廢水的方法主要有高級氧化法以及物化-生化耦合工藝,采用二級Fenton氧化法處理高濃度有機硅廢水,CODCr去 除率可達89.2%;采用光催化氧化法預處理有機硅樹脂廢水,能夠使 出 水CODCr質(zhì) 量 濃 度 從81 856 mg / L降 至678 mg / L;采 用 鐵 碳微電 解-水 解-好 氧 工 藝-活性炭吸附進行有機硅廢水處理試驗,出水CODCr質(zhì)量濃度小于100 mg / L。有機硅廢水處理大多處于試驗研究階段,國內(nèi)對于該種廢水的綜合處理尚未有成功的工程案例。本文針對國內(nèi)某有機硅生產(chǎn)廠污水處理站的工藝調(diào)試 過 程 中 所 存 在 的 問 題,進行了一些改進和探索,改造效果明顯。

1有機硅生產(chǎn)廢水來源和廢水性質(zhì)

1.1廢水來源通過對某有機硅廠排水情況分析,廢水主要來源為氯甲烷的水洗酸性廢水、氯甲烷洗滌堿性廢水、有機硅單體水解及有機硅中間體硅氧烷聚物生產(chǎn)過程中產(chǎn)生的堿性廢水、水解酸性氣體洗滌塔廢水,其次為硅粉制備中排放的含塵尾氣洗滌水、甲基單體合成裝置產(chǎn)生的含塵尾氣洗滌水、尾氣焚燒后的洗滌水以及殘渣綜合處理單元廢水。

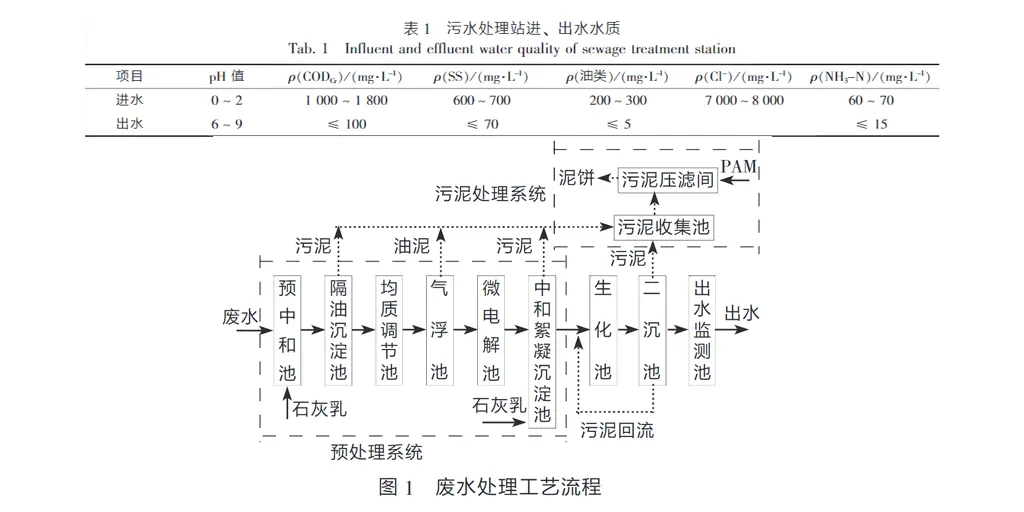

1.2廢水性質(zhì)有機硅廢水中有機物種類較多,除甲醇、有機鹵 硅 烷 外,還 有 有 機 硅 中 間 體、硅偶聯(lián)劑及中間體、硅油、硅樹脂、硅橡膠等高聚物,廢水的化學組分復雜,基本都屬于難生化降解(少量甲醇、乙醇除外)物 質(zhì),因 此 廢 水 的CODCr濃 度 高,可 生 化性極差;廢水酸性也極強,除水解裝置排放少量堿性水,其它各生產(chǎn)單元都是強酸性(主要是HCl)廢水,同 時 廢 水 中 無 機 物 以 鹽 酸、鈉 鹽 為 主,因 此pH值低,Cl-含量高;廢水中尚含有一定肉眼可見的浮油、浮渣。該污水處理站的進水量為380 ~ 480 m3/ h,進水水質(zhì)見表1,出水水質(zhì)執(zhí)行GB 8978—1996《污水綜合排放標準》中的一級標準。

2有機硅生產(chǎn)廢水處理工藝

2.1工藝流程廢水處理工藝流程見圖1。

有機硅廢水首先進入預中和池,進 行pH值 的預調(diào)節(jié),出水進入隔油沉淀池,去除大部分的油類及 硅 粉 類SS后進入均質(zhì)調(diào)節(jié)池,為后續(xù)的微電解池及生化系統(tǒng)創(chuàng)造一個較穩(wěn)定的進水條件,均 質(zhì)調(diào)節(jié)池內(nèi)設攪拌機攪拌以防止懸浮物沉淀,并 使水質(zhì)均勻。經(jīng)過均質(zhì)后的廢水進入氣浮池,進一步去除廢水中的油類,為后段微電解池提供適宜的條件。有機硅廢水經(jīng)過微電解處理后,雖 然 其pH值得到大幅度提升,同時提高了可生化性,但pH值還是比較低,因此設置中和絮凝池,通過投加堿進行中和。中和絮凝池出水在沉淀池進行泥水分離后,沉淀污泥進入污泥處理單元進行處置,上清液進入生化池。生化池采用AO工藝,經(jīng)缺氧段的廢水 進 入 好 氧 段,通過曝氣管對好氧段廢水鼓風曝氣,大部分有機物在該段中通過微生物的好氧生化作用降解去除,同時廢水中有機氮及氨氮除微生物自身生長利用一部分外,其余部分大多被氧化成硝態(tài)氮。好氧段出水一部分回流至缺氧段,其余進入二沉池進行泥水分離,并將二沉池活性污泥回流至缺氧段繼續(xù)發(fā)揮作用。二沉池上清液經(jīng)過出水監(jiān)測池在線儀表監(jiān)測合格后外排。處理系統(tǒng)產(chǎn)生的污泥均進入污泥收集池,經(jīng)污泥泵進入污泥脫水間,進 行 壓 濾 處 理。濾 餅 外 運,濾液返回廢水處理系統(tǒng)。

2.2存在的問題及原因分析

2.2.1預處理系統(tǒng)針對有機 硅 廢 水pH值 較 低,油 類 含 量 高,可生化性差等特點,有必要對其進行預處理。在原工藝預處理系統(tǒng)運行過程中,存在以下問題:

(1)由于 進 水pH值 較 低,設計采用投加石灰乳的方式對廢水進行預中和處理,調(diào) 節(jié)pH值,以滿足后續(xù)處理單元對進水pH值 上 升 到3左 右 的 要求。然 而,在 實 際 調(diào) 試 運 行 中 發(fā) 現(xiàn),由 于 來 水 水量、水質(zhì)波動較大,有時甚至有堿性廢水進入,僅通過投加石灰乳,反應時間長,產(chǎn)泥量大,且管道閥門為手動控制,難 以 使 出 水pH值 穩(wěn) 定 在3左右。后續(xù)中和處理單元也存在類似問題。

(2)有機硅廢水含油量較大(油類污染物主要成 分 為 硅 油),需進行隔油處理。設計設置隔油沉淀 池,通過重力沉淀去除預中和作用產(chǎn)生的沉淀物;池頂部安裝刮油刮泥機,刮除表面的浮渣及硅油,浮渣及硅油在重力作用下,通過隔油排放管流入污泥收集池進行污泥壓濾處理。在實際調(diào)試運行中發(fā)現(xiàn),隨著浮渣及硅油逐漸增多,其流動性越來越差,難以靠重力作用流入污泥收集池,甚至有堵塞管道的可能。

(3)鐵碳微電解池對廢水進行預處理,以提高廢水的可生化性,有利于后續(xù)生化處理。考慮鐵碳微電解反應會產(chǎn)生大量的Fe3+,在 中 和 去 除Fe3+后,產(chǎn) 生 的Fe(OH)3具 有 絮 凝 作 用,因 此 設 置 絮凝沉淀池進行固液分離。實際調(diào)試運行中發(fā)現(xiàn),絮凝 沉 淀 池 中 的Fe(OH)3以非常小的膠體顆粒穩(wěn)定懸浮在水中,難以凝聚 成 大 顆 粒,再 加 上 設 計 沉淀時間短,造成固液分離困難,出水濁度增加。

2.2.2污泥處理系統(tǒng)該有機硅廢水在處理過程中,產(chǎn) 生 大 量 污 泥,主要包括中和處理產(chǎn)生的無機污泥、隔油處理中的油泥以及生化處理產(chǎn)生的剩余污泥等。所有污泥匯入 污 泥 收 集 池,通過投泥螺桿泵加入板框壓濾機,對污泥進行壓濾脫水,泥餅裝車外運。在污泥處理系統(tǒng)實際調(diào)試運行中存在以下問題:

(1)在污泥脫水之前,采用聚丙烯酰胺(PAM)對污泥進行調(diào)理,以提高污泥的脫水性能。設 計PAM投加管道與壓濾機進料入口管道直接相連。在進料過程中由于進料壓力高,PAM不 易 投 加 進去,且PAM加到管道上即直接進入壓濾機中造成反 應 時 間 短,降低了污泥的脫水性能,并 且PAM黏 性 較 強,極 易 粘 在 濾 布 上,降低了泥水分離效果,同時使得濾布清洗困難。

(2)由于投泥泵設計為中控室遠程控制或就地啟 停,而進料口氣動閥設計為壓濾機控制箱控制,兩者各自開停,不存在聯(lián)鎖關系。實際調(diào)試運行過程中,當投泥泵開啟時,若操作不當,有可能氣動閥仍處于關閉狀態(tài),造成管道憋壓,嚴重時會使管道接合處爆裂。

(3)由于投泥螺桿泵為變頻控制,在 進 料 時,隨著壓濾機不斷壓榨,進料阻力逐漸增大,螺桿泵頻 率 隨 之 升 高。當進料壓力達到其最大值(0.8MPa)時,螺桿泵頻率仍然在升高,進 料 壓 力 不 能保持在穩(wěn)定壓力,導致管道內(nèi)壓力愈來愈大,造成管道損壞。

3改造方案及效果改造方案的制定建立在對原有工藝充分了解和詳細分析的基礎之上,針對系統(tǒng)出現(xiàn)的問題,充分利用原有設施設備進行改造,盡可能減少新增設備。

3.1預處理系統(tǒng)

(1)為便于調(diào)節(jié)控制pH值,在預中和池旁邊增設2臺液堿儲罐(配磁翻板液位計),通過管道將廠區(qū)氯堿裝置生產(chǎn)的NaOH(質(zhì)量分數(shù) 為32%)引 至儲 罐 內(nèi),供預中和池調(diào)節(jié)pH值 使 用,同 時 安 裝2臺 加 堿 離 心 泵,將 進 水 流 量 計、pH計、加 堿 離 心泵、磁翻板液位計設置聯(lián)鎖關系,聯(lián)合控制設定預中和池內(nèi)pH值。最終達到采用石灰乳粗調(diào)、液 堿微調(diào)pH值的目的。在微電解后的中和池上增加1臺液堿箱,水箱設遠傳磁翻板液位計,與預中和池加堿泵聯(lián)鎖控制補充堿液。增設2臺計量泵,分別向?qū)泻统刂屑?堿,計 量 泵 與 現(xiàn) 有pH計聯(lián)鎖控制調(diào)節(jié)出水pH值,以滿足后續(xù)生化池進水要求。

(2)隔油沉淀池至污泥收集池的隔油排放管僅保留出隔油沉淀池的垂直管道,取消其余管道。在垂直管道下方連接一臺儲罐儲存油渣。儲罐底部與就近污泥泵吸泥管連接,浮渣及硅油通過污泥泵輸送至污泥收集池。工藝改造后,在污泥泵的作用下,油渣能夠順利輸送至污泥收集池,有效防止了管道堵塞情況的發(fā)生。(3)在絮凝沉淀單元的絮凝池上增加PAM投加 管 線,利 用 現(xiàn) 有PAM制備車間中的原加藥及溶藥箱,增加2臺加藥泵,將PAM投加至絮凝池中。池內(nèi)設有攪拌機,促 進PAM與 水 中 膠 體 物 質(zhì) 充 分混合。實際運行情況證明,PAM加速了Fe(OH)3的凝聚沉淀,提高了沉淀效率,固液分離效果明顯增強。

3.2污泥處理系統(tǒng)

(1)為了提高污泥脫水效果,延 長 反 應 時 間,將絮凝劑投加管線改至污泥收集池,污泥收集池中設 有 攪 拌 機,使PAM和污泥充分反應,實 際 運 行情況表明,改造后泥水分離效果明顯提高,濾布也易清洗。

(2)在每套壓濾機控制箱內(nèi)增加聯(lián)鎖程序:按下壓濾機控制箱上“進料”按鈕后,進料口氣動閥門打開,之后啟動相對應的投泥螺桿泵。板框壓濾機進口壓力信號達到0.8 MPa時,相對應的投泥螺桿泵 先 停 止 運 行,然后進料口氣動閥門關閉。改 造后,消除了管道憋壓的風險,有效防止了運行事故的發(fā)生。

(3)在每臺板框壓濾機進口處增設隔膜壓力變送 器(量 程 為0~1.6 MPa),與相對應的投泥螺桿泵的變頻裝置聯(lián)鎖,當壓力達到設定值后,恒壓控制壓榨進料。實際運行情況表明,設置聯(lián)鎖后,進料壓力能夠保持在穩(wěn)定壓力(0.8 MPa),避 免 了 因管道壓力增大造成管道損壞。

4結(jié)論與建議

對于有機硅廢水的處理,由于其進水水量、水質(zhì) 變 化 大,pH值 較 低,可 生 化 性 差,且 油 泥 產(chǎn) 量大,故預處理系統(tǒng)和污泥處理系統(tǒng)非常關鍵,在實際運行中,需要根據(jù)實際情況進行調(diào)試和改進。實踐證明,本次改進是成功的,改進后的系統(tǒng)提高了自動化程度和運行穩(wěn)定性,降低了運行事故風險。

歡迎來電咨詢、技術交流、來料實驗。

咨詢:188517-18517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機