引言

壓濾機作為提高精煤產率以及保證濃縮池尾煤泥處理重要設備,壓濾機自動化控制水平的高低影響著商品煤銷售質量、精煤回收率、尾煤泥處理和操作工的人數。壓濾機作為單機設備在自動運行方面已經比較成熟,但在多臺壓濾機自動運行、有效檢測判斷壓濾機入料完成以及較多關聯設備的自動運行等方面,是當前選煤廠自動控制的發展方向。傳統壓濾機及關聯設備采取儀表監控、經驗判斷、集控開啟的控制方式進行操作,對于作業人員的素質及數量均有較高要求,亟需通過自動化設計來改善操作流程。

1 、壓濾機聯機控制的提出

壓濾機的單機能夠實現壓緊、過濾、壓榨、反吹、松開的自動控制,但其中的入料環節需要人工進行干預,同時為保證壓濾機煤泥產品的水分達標,一般采取人工經驗判斷,即查看濾液水嘴滴水不成線的狀態,來判斷壓濾機入料結束,人工干預后進入壓濾機卸料程序。在壓濾機工作的環節還需人工查看料池液位的情況、壓濾機下級運輸設備因壓濾機入料而進入的水分卸空的問題,下級運輸設備開停的問題,精煤泥與精煤主運皮帶均質卸料的問題。隨著各選煤廠控員提效的主觀要求以及自控水平的不斷提高,能夠利用技術手段實現多臺壓濾機在程序參控下,進行自動入料、自動卸料、均勻使用、自動控制運行,作業方式由操作轉變為巡檢是發展的方向。

2壓濾機聯機控制因素解決

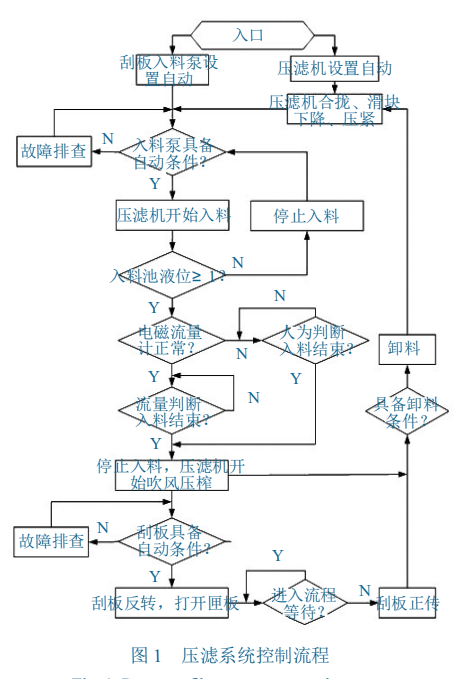

2.1 聯機控制流程要求

蔣莊煤礦選煤廠浮選系統壓濾關聯設備共有 4臺精煤高效壓濾機,4 臺壓濾機入料泵,壓濾機精礦料池,每臺壓濾機對應一臺刮板運輸機,所有煤泥集中到總刮板輸送機運輸至精煤主運皮帶。正常生產情況下,總運輸刮板機常開,其余設備均為輪流啟動。增設微細流量傳感器 (計) 與刮板機、泵、料位計做聯動程序,實現壓濾機聯機循環啟動。在正常生產情況下,通過自控程序,結合入料池 (筒) 料位情況,實現渣漿泵自動入料,壓濾機入滿料時 (通過微細流量 + 延時設定) 實現自動停泵,如果流量計不準或者來料不穩,可以人為干預進行入料結束判斷并且不會影響自動運行程序。壓濾機下級運輸設備正轉與壓濾機卸料程序進行閉鎖。執行卸料程序時,刮板機首先進行反轉(反轉時間可設定) 卸水,后自動正轉等待壓濾機執行卸料程序。卸料時在程序控制下實現各壓濾機依次卸料,同時保證精煤泥在精煤主運皮帶均勻參混,4 臺刮板機不同時卸料。卸料完成后,壓濾機按照相應順序依次實現入料。通過雷達料位計監測料池液位并將料位參控,設定料池料位的上下限位值,當料池料位低于下限位時,低液位保護啟動,停止各臺壓濾機入料進程。當隨著料池料位逐漸增高,會依次開啟壓濾機,當料池液位到達上限位時,壓濾機可以同時入料,隨著入料時間的延長,壓濾池液位會不斷降低并最終維持在一個穩定的平衡值。系統可設置參控聯機壓濾機的臺次,以應對生產系統失常和各類生產事故的處理。系統自動統計當天每臺壓濾機的循環起始時間和循環次數,在正常生產情況下,通過程序設定均布各臺壓濾機的入料次數,并在系統內提供按天、按班的歷史查詢功能。

2.2壓濾機入料完成的監測

正常情況下判斷壓濾機入料完成監測主要依靠人工判斷壓濾機濾液水嘴滴水情況判斷,存在較大誤差,經常因人工判斷經驗不足而導致精煤泥水分超出標準值的情況。自動控制改造中,應用微細流量計替代人工判斷。在壓濾機入料管前安裝微細流量計,通過流量監測和延時設計,完成壓濾機入料自動監測,提高監測精度。當入料流量低于設定流量值并持續 X 秒后,判定壓濾機入料完成,壓濾機入料泵自動停止,壓濾機進入壓榨吹風過程。X 秒的設定主要是為了每班入料濃度的不同導致壓濾時間不同而方便調整,當入料濃度低時,X 可設長,當入料濃度高時,X可設短,實際想達到的效果是低于設定流量值即認為已壓好,可以自動卸料。

2.3液位監測與入料泵和壓濾機聯機啟動關聯控制

設定 4 臺壓濾機設備編號為 455~457 和 485。當液位低于設定最低液位值時,壓濾機入料泵不啟動,當液位高于最低液位設定值后,泵可以自動啟動入料。當液位高于最低液位設定值后,智能系統判定壓濾機狀態 (入料中、壓榨中、吹風中、卸料中、等待卸料中,等待入料中、入料停止中),按設定好的優先級進行入料。優先級按照 455/456/457/485四臺順序判定。舉例 1,液位高于最低值 455 開始入料,液位仍升高于某一中間值 a 時 456 入料,液位繼續升高高于中間值 b 時,457 啟動,液位高于最高值時485 啟動。舉例 2,455/456 壓濾機狀態不可入料,457/485 狀態等待入料,此時液位繼續升高達到中間值 b 時,優先判斷 457 入料,當液位仍繼續升高達到最高值時,485 入料。當壓濾池液位降低時,根據設定的液位值(最低值、中間值 a、中間值 b、最高值) 和優先級進行停泵作業。舉例,455 正在卸料,456/457入料,485 因液位達到最高值開始入料,當液位低于中間值 a 時,485 停止入料。即優先停止最后壓濾機的入料,并將這種狀態標記為入料停止中,系統內保留記錄入料時間。當液位升高需要啟動泵入料時,優先啟動 485 泵。當多臺壓濾機都在入料停止中狀態時,液位升高,優先啟動入料時間長的那臺壓濾機。

2.4壓濾機與下級運輸設備控制環節

當壓濾機吹風結束,給信號刮板機進行反轉拉水,反轉完等待 Y 秒后刮板機進入正轉,正轉一段時間后泄水電液翻板關閉,壓濾機開始卸料。卸料完成,壓濾機壓緊后,給信號泄水電液翻板打開。反轉和正轉之間的 Y 秒時間設定是為了避免正反轉太靠近導致切銷子,此時間可固定為 10 s。卸料過程為控制單位時間內精煤皮帶中的煤泥量,在控制設計中要保證只能單臺壓濾機在卸料中,不能多臺同時卸料。壓濾機入好料,自動壓榨吹風完,自動反轉正轉拉水完,進入等待卸料中狀態,待上一壓濾機卸完料后,即可進入卸料狀態。因更換濾布或者其他突發情況,可將某一臺壓濾機從聯機啟動中消除,采用手動控制。如果因更換濾布或者其他原因打破壓濾機狀態,為恢復壓濾機自動控制狀態,可人為給定當時的壓濾機狀態,然后將其連入聯機啟動自動程序。

3壓濾系統的硬件設計

該系統現場配備 1 臺采用西門子 1500 系列PLC 作為控制系統核心的控制柜。負責現場信號采集及控制處理。操作室配備一個含液晶顯示和觸摸屏的操作臺,用于監視現場的運行情況。操作臺作為人機交互的窗口,負責顯示現場的運行情況和下發控制命令。PLC 柜,配備 96 點開關量輸入、64 點開關量輸出、16 路模擬輸入、485 通訊模塊以及核心交換機,負責現場各種信號的采集、控制命令的執行以及自動控制。雷達料位計,采用德國 vega 料位計,精度高、可靠性強、惡劣環境適應能力強,主要負責采集壓濾入料池的液位。電磁流量計,采用杭州聯測自動化有限公司制造的 LDG- LC 系列智能電磁流量計,具有壓損小、精度高等優點,解決了壓濾系統中自動判斷入料結束難的問題。攝像儀采用海康威視的紅外高清攝像儀,用于采集現場的視頻信息。電機綜保用于讀取現場設備的電壓電流等信息。速度開關用于現場皮帶和刮板的速度保護。接近開關用于現場閘板的限位保護。跑偏保護裝置用于現場皮帶的保護。語音箱用于播報壓濾系統的各種保護以及流程信息。

4壓濾系統的軟件設計

系統程序分底層 PLC 控制程序和上層觸摸屏監控程序。底層 PLC 程序采用西門子博圖 V13 編程平臺開發,具備模塊化程序結構,能夠在不同的模塊中分別實現不同的任務,程序修改維護方便,調試簡單。上層采用屏通觸摸屏的 PM DesignerV1.2 編寫,具有可視化強、操作靈敏等優點。系統為了克服模擬量在傳輸過程中產生的干擾,采用了每秒多次取值計算平均值的算法,同時每秒比較一次當前平均值與上一平均值的差值,如果差值超過設定值,認為當前平均值無效。系統為了解決 4 套壓濾子系統不能同時卸料的問題,采用了計算機領域中堆棧的堆概念 (隊列優先,先進先出)。當某套壓濾子系統進入卸料階段時,核心控制器 PLC 判斷是否有其他子系統正在卸料。如果沒有,該壓濾子系統正常卸料;如果有,該子系統進入堆中等待。系統整體結構采用 FB 塊設計,易于移植,對于相同控制邏輯不同參數的被控對象,只要使用不同的 DB 塊,便可以方便的調用,大大降低了編程者的勞動強度,提高了效率。

5結論

(1) 壓濾機聯機自動控制系統可提高精煤回收率,按照原人工操作在正常生產條件下,每班次/8 h,應用自控設計后可多產出精煤泥 15 t,每循環壓濾機可產出 7.5 t 精煤泥,按照每日 2 班次 280個工作日生產,年度可多產精煤泥 8 400 t。

(2) 壓濾機聯機自動控制系統能夠保證商品煤質量。通過流量計監測壓濾機入料優于人工判斷,減少質量事故的發生。該系統降低了作業人員工作量及作業人員數量,實現了單班次減少 1 人,工作人員可由操作型轉為巡檢型。

作者:周俊喜教授,齊衛東 教授,高文宇教授,陳傳海教授,仇慶敏教授,張 健 教授

歡迎來電咨詢,技術交流,來料實驗,蒞臨指導。

咨詢:188517-18517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機