引言

近年來,由于不合理的生產及生活方式的影響,長江流域帶成為我國水環境問題最為突出的地區之一。多年的環境監測數據顯示,長江經濟帶面積雖只占全國的21%,但廢水的排放總量占全國的40%以上,單位面積化學需氧量、氨氮、二氧化硫、氮氧化物、揮發性有機物排放強度是全國平均水平1.5至2.0倍。同時水土流失也很嚴重,因此,“長江大保護”成為基于長江流域帶戰略而提出來急需完成的一項嚴峻的任務。

為了落實關于做好長江生態修復、環境保護、綠色發展、長江大保護的指示,切實保護長江生態安全。在長江流域江蘇段部分水源供金陵石化公司所用,該石化公司是中石化一家大型石油化工煉制化公司,其自備水源實際取水量為5000m3/h,水源一級泵房取長江水經斜管沉淀池處理后,通過二水源二級泵房供至全廠新鮮水管網。沉淀池排泥水目前通過雨水溝經一級泵房東側排水溝自流排入長江。為落實總書記的指示和地方環保要求,現對二水源沉淀池排泥水采用一定的措施進行處理回收利用。

1?水量及水質情況

設計水量按每天處理4200m3。本方案設計進、出水水質

要求為表1所示:

|

Tab.1 |

表1水質情況

Thewaterqualitysituation |

|||

| 序號 | 水質指標 | 單位 | 設計值 | 備注 |

| 1 | 進水懸浮物指標SS | mg/L | 3000~5000 | |

| 2 | 排放污泥含水率 | % | 95~98 | 平均按96.5% |

| 3 | 上清液懸浮物指標SS | mg/L | 40 | |

| 4 | 脫水泥餅含固率 | % | 40 | |

| 5 | 壓濾機工作時間 | 每天 | 16h | |

| 6 | 日處理干泥量 | t/d | 16 | |

1?工藝流程及工藝設計

工藝選擇

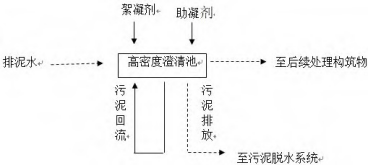

針對本項目的要求,對排泥水池中的懸浮物進行處理,根據本項目性質特點,初步選擇工藝路線為污泥濃縮+脫水工藝。如采用常規重力濃縮池,污泥濃縮池污泥固體負荷1kg干固體/m2·h,污泥濃縮池面積需要543m2。需設置2個污泥濃縮池,單池面積272m2,直徑18.6m,通過計算可知,常規重力濃縮池占地面積較大[5],由于該項目為改造項目,現有場地不能滿足要求。因此本項目采用技術較先進的高效濃縮技術進行前期污泥濃縮,經過濃縮過后,高濃度污泥進入壓濾機進行脫水工藝處置,達到泥水分離。如圖1所示。

高效濃縮池設計

根據現有眾多高效濃縮池設計中選擇高密度澄清池作為本次項目的污泥濃縮工藝,高密度澄清池是一種高速一體式沉淀/濃縮池,主要由混合區、絮凝區、澄清區組成。

圖2高密度澄清池系統工藝流程圖

在混合反應區內靠攪拌器的提升作用完成泥渣、藥劑、原水的快速凝聚反應,然后經葉輪提升至推流反應區進行慢速絮凝反應,以結成較大的絮凝體,再進入斜管沉淀區進行分離。澄清水通過集水槽收集進入后續處理構筑物,沉淀物通過刮泥機刮到泥斗中,經容積式循環泵提升將部分污泥送至反應池進水管,剩余污泥排放。

污泥脫水工藝

污水經過高密度澄清池處理后會產生大量絮凝物,即使經過上述濃縮處理,含水率仍高達96%~98%左右,體積依舊很大,難以消納處置,必須經過脫水處理,提高泥餅的含固率,以減少污泥堆置的占地面積。現常用污泥脫水設備一般為離心機設備和板框壓濾機機設備。現針對該兩種設備在眾多方面進行比較,選擇一種合適的脫水設備進行脫水處置。

離心機設備利用離心力分離液體與固體顆粒或液體與液體的混合物中各組分的機械分離方式。離心機主要用于將懸浮液中的固體顆粒與液體分開;或將乳濁液中兩種密度不同,又互不相溶的液體分開(例如從牛奶中分離出奶油);它也可用于排除濕固體中的液體,例如:特殊的超速管式分離機還可分離不同密度的氣體混合物;利用不同密度或粒度的固體顆粒在液體中沉降速度不同的特點,有的沉降離心機還可對固體顆粒按密度或粒度進行分級。

板框壓濾機,是一種間歇性的加壓過濾設備,用于各種懸浮液的固液分離,它是依靠壓緊裝置將濾板壓緊,再將懸浮液用泵壓入濾室,通過濾布來達到將固體顆粒和液體物料分離的目的。該設備通過PLC控制可實現自動進料、自動拉板卸料、自動接液翻板、自動排水、整機節能高效,分離效果好,使用方便。

離心機和板框壓濾機性能比較具體如表2所示:

| 離心機 | 板框壓濾機 | 備注 | ||

| 1 | 出泥含固率 | 22% | 40% | |

| 2 | 年產污泥量 | 0.813萬噸 | 0.637萬噸 | |

| 3 | 藥耗 | 60元/tDS | 30元/tDS | |

| 4 | 設備投資 | 比離心機貴約400萬 | ||

| 5 | 項目投資 | 2950萬 | ~3400萬 | |

| 6 | 后期污泥運輸費用 | 73.2萬元/年 | 57.1萬元/年 | |

| 7 | 自動化程度 | 自動化 | 自動化 | |

經過上述兩種設備的比較及調研,考慮到后期污泥運輸、處置等綜合因素,本項目采用板框壓濾機脫水機。

1?主要設計參數及設備

高效污泥濃縮工藝部分

高效污泥濃縮有反應區和澄清區兩部分組成。反應區包括混合反應區、絮凝反應區和推流反應區三部分;澄清區包括入流預沉區、斜管沉淀分離區和污泥濃縮區。

在反應區,被處理水與加藥系統投加的藥劑在攪拌機的快速攪拌混合下,使藥劑快速均勻地分散于水中,使得膠粒發生壓縮擴散層,電中和以及脫穩作用,最終形成細小礬花。同時,在高效反應桶內,細小礬花與回流污泥在攪拌機的提升及攪拌作用下,絮凝顆粒與污泥充分碰撞聚集發生同向絮凝反應,形成更大的絮凝顆粒。通過整個反應區(混合、絮凝、推流)可獲得大量高密度均質的礬花,這種高密度的礬花使得污泥在沉淀區的沉降速度加快,而不影響出水水質。

在澄清區內,礬花則進入斜管沉淀分離區完成剩余礬花的沉淀過程。沉降到池底的懸浮顆粒組成網狀結構絮凝體,在上

部顆粒的重量作用下,擠出空隙水而形成濃縮的沉淀污泥,并通過刮泥機的作用把污泥刮到污泥斗中進一步濃縮,在污泥斗中,污泥斗上部部分污泥通過污泥回流泵回流到絮凝反應區高效反應桶內,污泥斗下部的污泥通過剩余污泥泵送到指定地方進行處理。

本案例選用的高效污泥濃縮工藝,基于以下五個技術特點:

(1)獨特的一體化反應區設計;

(2)反應區到沉淀區較低的流速變化;

(3)沉淀區到反應區的污泥循環;

(4)采用有機絮凝劑;

(5)采用斜管沉淀布置。

由以上機理決定了高密度澄清池具有的優點為:污泥循環提高了進泥的絮凝能力,使絮狀物更均勻密實;斜管布置提高了沉淀效果,具有較高的沉淀速度,可達20m/h;澄清水質量較高;對進水波動不敏感,并可承受較大范圍的流量變化。

板框壓濾機污泥脫水部分

本案例選用的板框壓濾機為國外優秀品牌產品。該產品的液壓系統閉合壓力最大可達380bar,避免壓濾機工作過程中出現噴漿現象,且可以保證進料壓力,增加濾餅干度。濾布固定在框架上,框架抖動整個過濾面,濾布整個過濾面完全張開,可以將難以脫落和較粘的濾餅從濾布表面順利脫落,結構簡單,維修方便。拉板時工作,不單獨占用卸餅時間。卸餅裝置配套光監控報警系統。

本案例所選擇的板框壓濾機特點及優勢綜述如下:

采用不銹鋼長框架自動卸餅裝置

濾布固定在框架上,框架抖動整個過濾面,濾布整個過濾面完全張開,可以將難以脫落和較粘的濾餅從濾布表面順利脫落,結構簡單,維修方便。拉板時工作,不單獨占用卸餅時間。卸餅裝置配套光監控報警系統。在國內多個水廠有成功的應用業績(如深圳筆架山水廠、無錫雪浪水廠等)。

單塊濾板兩側同時清洗裝置

結構輕巧,高壓噴嘴四周被長毛刷包圍,即保證良好清洗效果、又保證最少外濺的同時,又可避免二次污染(與一次清洗二塊濾板單側比較)。

高壓濾布清洗泵100bar完全從壓濾機實際運行中確定的壓力,采用高壓柱塞泵,一次清洗可使濾布再生,不需要每個循環都要清洗濾布,節省水源和清洗時間。

采用管道在線攪拌混合器

污泥和絮凝劑混合為進泥泵后,壓濾機進泥口前,管道在線攪拌混合。混合器直接安裝在管道上,在線攪拌混合器電機轉速100~1600rpm,變頻控制,與進料泵和加藥泵流量關聯,最大操作壓力16bar。攪拌器軸材質316不銹鋼;連接件材質304不銹鋼。確保絮凝劑和污泥的充分混合,提高脫水性能,既能保證泥餅含固率,又能降低投藥量。

高壓隔膜擠壓進料結束后,開始高壓壓榨過程,壓榨系統是由壓榨水罐、擠壓泵及其連接管路等組成。壓榨采用隔膜進水擠壓濾餅脫水,擠壓的目的是為了進一步降低泥餅含水率。擠壓過程是通過擠壓泵向隔膜板空腔中注水,通過擠壓相鄰兩塊隔膜板之間的泥餅,進一步降低泥餅的含水率。安裝在管道上的壓力傳感器反饋信號給擠壓泵變頻器,其變頻控制擠壓泵壓榨過程,擠壓完成后再進行擠壓水放空,當放空完全標志著整個擠壓過程結束,開始下一過程。

吹脫

吹脫系統由空氣壓縮系統和壓縮空氣儲存系統組成,經過空壓機壓縮空氣后進入儲氣罐儲存,儲存空氣通過管道連接到機身吹脫氣管。

中心吹風是從機身尾端中心進料管道吹脫,使中心進料管道中未過濾的含水率較高的污泥回流到污泥回流管中。

卸料

卸料是污泥處理的最后一道工序,自動拉板裝置啟動,壓緊板向后拉開,拉開到位后自動卸餅裝置開始工作,卸料開始。

卸泥的同時用于泥餅輸送功能的螺旋輸送機要同時開啟工作。

清洗該過程為間歇過程,即不是每個工作批次都進行的過程,為選用過程,根據濾布表面的清潔度及過濾網孔的通透情況,進行濾布清洗,一般15天沖洗一次。清洗采用濾布高壓全自動沖洗裝置。

3.3自動化控制部分

本案例自動控制主要包含以下幾點:高效濃縮池根據進水流量及懸浮物濃度自動控制加藥系統,高效濃縮池根據時間或者進水流量及懸浮物濃度自動排泥,全自動工作。板框污泥脫水機根據進泥量及濃度自動加藥,自動卸餅。

多頁面液晶屏顯示整個流程和各單臺設備,確保整個系統全自動操作,可以對系統運行監控,并可以對系統運行參數進行非常方便的動態修改。

4?運行效果

本工程2019年12月25日投入使用,經過3個月的調試,

系統整體出水水質較好,懸浮物的去除率滿足回用要求,同時板框壓濾機濾餅的含固率均能維持在≥40%,達到設計要求。

5 結語

本工程采用高效濃縮池、板框壓濾機脫水工藝處理長江水源凈水廠排泥水,出水SS為40mg/L,滿足循環水廠的回用要求。脫水泥餅含固率達到40%,污泥運輸、處置費用較低,降低后期維護費用。整個系統確保了污水達標回用循環水場,污泥外運作為建材所用,得到有效處理。該工程的成功運行對類似水廠處理該類排泥水的設計具有借鑒作用和參考意義。

歡迎來電咨詢/技術交流/來料實驗。

技術:18851718517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機