引言

西和縣中寶礦業有限公司是一個采選冶綜合性企業,為西和縣經濟發展的支柱和利稅大戶,擁有小東溝、四兒溝門、元灘子3個金礦探礦權。四兒溝門金礦選冶廠設計生產能力450t/d,采用全泥氤化-富氧浸出工藝,尾礦采用堿性氯化法處理,尾渣干式排放。隨著礦山開采中段的下移,礦石可選性趨于復雜,導致藥劑用量增大,堿性氯化法處理后尾渣毒性浸出液中總氤化合物質量濃度不符合國家排放標準。四兒溝門金礦通過大量的試驗研究,確定對現有壓濾機進行反洗改造,但新增反洗功能導致工人勞動強度大,降低了設備的工作能力,不能滿足選礦生產的需要。因此,對壓濾機進行改造,實現壓濾機反洗除氤功能的自動控制,提高其工作效率。

1工藝流程及存在問題

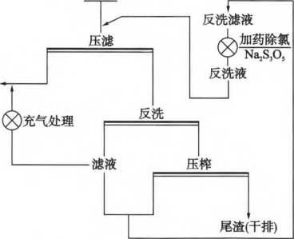

)工藝流程。四兒溝門金礦選冶廠原設計采用堿性氯化法除氤,尾礦干式排放,處理后尾渣毒性浸出液中的總氤化合物質量濃度低于5mg/L,符合國家排放標準。隨著礦山開采中段下移,岀現部分混生礦,礦石可選性趨于復雜,導致藥劑和漂白粉用量增加,且處理后尾渣毒性浸出液中總氤化合物質量濃度為0~8.7mg/L,未達到國家排放標準。而HJ943-2018《黃金行業氤渣污染控制技術規范》,也限制使用堿氯法對氤渣進行無害化處理,必須探索一種新的降氤工藝。因此,四兒溝門金礦根據生產實際,進行了大量的試驗研究工作,最后確定對壓濾工藝進行改造。即使用原有的壓濾設備,但在常規壓濾后增加了反洗流程,確保尾渣毒性浸出液中總氤化合物質量濃度低于5mg/L。反洗改造后工藝流程見圖lo

2)存在問題

四兒溝門選冶廠壓濾車間安裝有3臺KZG400-2000-U型隔膜壓濾機,尾礦壓濾程序為壓緊-進料-洗滌-壓榨-放空-吹風-松開-卸料,共8個過程。由于新增加的洗滌作業需要人工操作,包括礦漿進料閥、洗滌進水閥、濾液返回閥、反洗濾液返回閥的開關,完成1次循環作業需要時間約為70min,而沒有反洗作業時1次壓濾循環只需要40min。壓濾車間每班需要進行25次壓濾循環,操作工人需要開關閥門上百次。同時,在每次反洗濾液返回時需要人工添加除氤藥劑。改造后的工藝工人勞動強度大,壓濾機工作效率低,亟需對壓濾機反洗除氤工藝進行自動控制改造。

壓濾機反洗自動控制系統及應用

2.1自動控制系統的確定

KZG400-2000-U型隔膜壓濾機原有的自動控制程程為壓緊-進料-壓榨-放空-吹風-松開-卸料等7個過程。考慮到洗滌作業之前能夠盡可能的減少壓濾機內殘留的礦漿,在洗滌作業之前增加吹風程序,一方面可以將壓濾機進料腔內的尾礦漿吹回礦漿攪拌槽;另一方面通過吹風作用使壓濾成型的濾餅中間產生部分毛細微孔,使下一步洗滌作業的效果更好,進一步減少濾餅中的氧化物。同時,將需要人工反復操作的閥門和加藥工作融入到原有程序中。

2.2自動控制系統的實現

通過可編程控制器輸岀信號,控制中間繼電器的閉合,實現對自動閥和泵的開停。重新安裝一套洗滌進水管路,洗滌管路接到原有進料閥后端并安裝洗滌進水閥,同時將各處閥門全部更換為氣動閥,實現閥門的自動控制。

改造原有自動控制程序進程,進料結束后,礦漿進料閥關閉;進行吹風1程序20s;濾液回水閥關閉、洗滌回水閥打開(由于之后的壓榨作業將濾餅含水率由25%降到21%,造成反洗濾液量增加,因此這2個閥門關、開程序延時60s);洗滌回水閥打開的同時,自動加藥機向藥劑攪拌槽中加入一定量的除氤藥劑;吹風1結束后自動開啟反洗泵進行洗滌作業;洗滌完成后進行壓榨作業120s,擠出濾餅中的部分洗水;壓榨程序后放空程序進行15s;放空程序后進行吹風2程序20s,將壓濾機進料腔內多余的水吹出來;吹風2程序結束后壓濾機松開,進行卸料程序。卸料結束后進行下一次壓濾循環,一套壓濾反洗循環總共需要進行9個程序⑶,即壓緊-進料-吹風-洗滌-壓榨-放空-吹風-松開-卸料。

2.3應用效果

司四兒溝金礦選冶廠于2017年12月對壓濾機進行自動控制改造,于2018年1月全面投入使用壓濾機反洗除割功能的自動控制。工業應用效果表明:處理后尾渣毒性浸出液中總氤化合物質量濃度符合國家標準;壓濾機反洗除氤功能自動控制系統大大提高了壓濾機的工作效率,避免壓濾除氤作業對選礦廠生產的影響;同時現場操作人員不再需要手動開關閥門和反復進行加藥工作,減輕了勞動強度,每班減少操作人員2名,提高了生產效率。

結語

西和縣中寶礦業有限公司始終堅持“資源開發與環境保護并重”的原則,用實際行動踐行“山東黃金、生態礦業”發展理念,全力打造“生態礦業”,致力于礦山環境保護與經濟發展的雙贏。司四兒溝金礦KZG400-2000-U壓濾機反洗除氤功能自動控制系統的研究及應用,取得了良好的效果,處理后尾渣達到國家排放標準,且提高了壓濾機的工作效率,降低了工人勞動強度,確保了企業的綠色、健康、可持續發展。

技術:188517-18517

郵箱:suton@suton.com

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機