引言

焦爐氣、水煤氣和天然氣,都含有一定量的疏化物、氰化物,這些物質不僅污染環境,而且對生產設備和管道等具有強烈的腐蝕性,因此煤氣脫硫是煤氣生產和輸配過程中必不可少的環節。

煤氣脫硫有干法和濕法兩種。干法工藝簡單,凈化程度高,但設備笨重、阻力大,脫硫劑更換頻繁,適用于煤氣處理量較少,凈化程度要求較高的場合;濕法脫硫種類較多,以ADA、PDS等為催化劑的濕法脫硫工藝,煤氣中的硫化氫在脫硫塔中被脫硫液吸收,生成硫氫化物,在管道和反應糟中硫氫化物被催化劑氧化生成單質硫,在再生塔或再生槽中,催化劑被氧化再生的同時,單質硫與脫硫溶液形成硫泡沫液送入硫回收系統。

1疏泡沬液中硫的回收

1.1熔硫釜法

工藝流程為:硫泡沫液進入硫泡沫槽,被加熱至90C,促使硫顆粒長大,并初步分離,清液返回到溶液循環系統,濃縮的硫泡沫放入真空過濾機,過濾成硫膏,硫膏送到熔硫釜中用蒸汽夾套加熱至130℃-140℃,熔融的硫磧放入冷卻槽中自然冷卻而后擊碎包裝。

該工藝比較成熟,在國內焦化廠和煤氣廠中應用普遍,但存在幾方面的問題。

(1)?能耗高。硫泡沫加熱和硫膏熔融需要耗費大量的蒸汽,真空過濾機的動力消耗較大,即使有些單位不用真空過濾機也是以爆硫釜中多耗蒸汽為代價的。

(2)?操作要求高,事故率、維修率高。硫泡沫液在加熱時,溫度一旦控制不好就有可能發生溢槽事故;真空過濾機是高速運轉的離心分離設備,必須精心操作,否則設備振動較大,易損壞;熔硫釜屬于壓力容器,操作時就必須遵守有關操作制度,絲毫不能馬虎。

(3)?操作環境差。由于硫泡沫液被加熱,溶液中一些有害氣體大量溢出熔硫時也有一些廢氣,這些有毒氣體不僅污染環境、影響操作人員的身心健康,而且還對設備和廠房有一定的腐蝕。

(4)?縮短脫毓液的使用壽命。由于脫疏液被反復加熱,加速了NazSzO^NaCNS等副鹽的生成,由于大部分都沒有提鹽裝置,要想保證脫硫效率就必須經常更換部分溶液或定期全部更換,縮短了溶液的使用壽命,增加了原材料的消耗,還涉及到度液排放的環保問題。此外,由于泡沫槽中泡沫和溶液自然分層的效果不好,真空過濾機的分離效率也不高,導致硫回收效率在70%左右,一定程度上影響了循環溶液的脫硫質量。

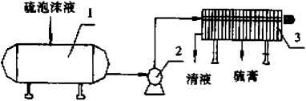

1.2壓濾機法

工藝流程為;硫泡沫進入硫泡沫中間槽,通過泵直接送入壓濾機,壓濾后溶液從濾布中滲透出來回到循環液中去,而硫則被截留在濾布內形成硫膏,松開濾板硫膏則自行掉落下來。具體方法見圖2所示。該方法的最大特點是工藝簡單,操作方便,維修率低,濾布2~3個月換一次,濾板3~4年換一次,分離的濾液中懸浮疏含量在8%左右,硫回收率低,主要缺點是壓濾岀的硫膏水分髙達32%左右,另外,硫膏的粘性大,包裝不便,現場衛生較差。盡管如此,由離心機工藝(泡沫槽-離心機-硫膏)改為壓濾機工藝(泡沫槽-壓濾機-硫膏)后仍取得了可觀的經濟效益,主要是節省了大量的蒸汽,降低了動力消耗和維修費用,而且生產比以前穩定。

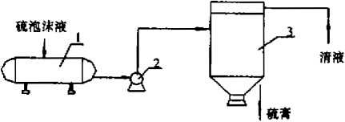

1.3戈爾膜過濾法

工藝流程為:由溶液再生系統來的硫泡沫經泡沫槽、泡沫泵進入戈爾膜過濾器,濾出的清液返回循環系統,膜上沉積的硫膏濾餅在反沖時掉落到下面的擠干裝置,擠干后的硫膏放入包裝袋中,見圖3所示。

1.戰泡沫中間槽;2,泡沫泵;3.戈爾膜液體過濾器

該工藝的最大特點是系統的自動化程度髙,濾出的清液中含硫量特別低,可達50PPm以下,濾液清澈透明,因此硫回收率髙達99%。但與壓濾機法相比,一次投資較大,生產的硫膏水分含量也達30%左右。

結論

通過以上的分析可以看岀,以壓濾機法和戈爾膜過濾法為代表的冷回收工藝在技術經濟上有明顯的優勢。如果選用更先進的壓濾機能進一步降低硫膏的水分,則壓濾機法回收硫膏以其工藝簡單、操作方便的憂點有著廣闊的應用前景。戈爾膜在硫回收中的應用是對傳統工藝的一次變革,具有較髙的技術含量,比較完善地解決了傳統工藝中所存在的一系列問題,通過近年來幾家焦化廠的使用,取得了較好的效果,產生了巨大的經濟效益和社會效益,因此可以說,傳統的回收工藝(熔硫釜法)勢必被冷回收工藝所替代。

技術:18851718517

郵箱:suton@su-ton.com

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機