礦井型無煙煤選煤廠原設計年處理能力為 240萬t,采用跳汰一浮選聯合生產工藝,原煤既 可分級部分入洗,也可全部混合入洗;基于加壓過 濾機具備產品水分低(一般在15%~24%)、物料 松散易于同主洗精煤均勻摻配實現產品的均質穩定 等優點.

選煤廠的浮選精煤即采用加壓 過濾機工藝脫水后摻配入主洗精煤;浮選尾煤通過 板框壓濾機脫水回收。 選煤廠的壓濾機工藝經過多年的運 行,仍然存在一些問題需要解決,如操作系統復雜、投資高、運行與維護費用高等缺陷。,1臺 96 m2加壓過濾機需配套2臺40 m3螺桿壓縮機和 相應的刮板運輸設備,正常運轉功率747 kw,年 電耗高達420.29萬kwh;據檢修部門統計:2臺加壓過濾機維護成本約45萬形a,配套5臺 250 kw螺桿壓縮機的維護成本高;同時加壓過濾機控制系統復雜,零配件較多,故障排除 較為困難。

浮選精煤脫水新工藝的探索

為克服加壓過濾機存在的缺陷,結合浮選精煤 脫水設備技術的不斷進步,按照降本增效的原則, 陳四樓選煤廠對浮選精煤的脫水設備進行了系統的 分析研究,并結合典型快開隔膜壓濾脫水工藝的實 踐經驗,為減少投資,降低生產成本,2013年安 裝了3臺(編號為337、338、339)KZG35Q/160 一U快開隔膜壓濾機進行浮選精煤脫水,即將原 加壓過濾機的入料(浮選精煤)直接作為快開隔膜 壓濾機的入料。 陳四樓選煤廠快開隔膜壓濾機的操作程序主要 包括3個部分,即1次入料、4次壓榨(90 s/次)、 4次吹風(40 s/次),其試驗結果可以看出,按照以上操作方法進行浮選 精煤脫水后的全水分指標平均在25.5%左右,造 69 萬方數據第1期 煤質技術 2015年1月 通過對陳四樓選廠2012~2013年加壓過濾機 浮精全水分統計的對比,采用1次入 料、4次壓榨(90 s/次)、4次吹風(40 s/次)的 操作方法,不能有效保證浮選精煤全水分的摻配要 求,但3臺隔膜快開壓濾機的處理能力可以滿足陳 選煤廠54∥h的浮精生產量,因此,就如何 將快開隔膜壓濾機的浮精全水分降低到20.0%以 下,以滿足末精煤水分指標9.0%以下的要求,是 能否證明快開隔膜壓濾機代替耗資較高的加壓過濾 機的關鍵。

設備結構分析

(1)快開隔膜壓濾機的入料方式為兩側入料, 在一次循環完畢卸包時,發現中心入料孔內存在積 料,卸包時一起混合進入濾餅,影響浮選精煤水 分。

(2)快開隔膜壓濾機的濾板尺寸是1 500 mm×2 000 mm×85 mm,采用復合濾布進行脫 水,在試驗工作中發現,復合濾布易粘煤,每循環 7包左右,如果不清理,存在濾板壓不緊,易呲包 影響環境污染和浮選精煤水分的問題。

(3)靠近頭板的濾板距離風管近,而中部濾板 則相對較遠,吹風過程中風壓逐漸遞減,中部的濾 板因為風壓不足而造成浮選精煤水分無法有效排 除。

操作方法分析

(1)一次入料只能在濾餅中間形成一層粗顆粒 的透水層,總濾餅厚度為40 mm,透水性較差, 造成浮選精煤水分偏高。

(2)入料粒度不均勻,浮選精煤進入精煤池 后,粗顆粒易沉降,造成每包的水分偏差較大,浮 選精煤水分不僅不合格也不穩定。

(3)壓榨和吹風不能同時進行,濾餅松散度較 差,造成壓榨時間達到一定程度(90 s)時,延長 壓榨時間對水分的影響較小。 70 2.3粒度組成分析 陳四樓選煤廠浮選精煤粒度組成(表3)與同 時使用快開隔膜壓濾機對浮選精煤脫水的精創公司的浮選精煤粒度組成對比分析,選 煤廠浮選精煤中大于O.25 mm產率12.38%較精 創公司的61.28%明顯偏少,選煤廠的浮選 精煤粒度組成偏細,不利于快開隔膜壓濾機的脫水。 浮選精煤粒度組成 。

設備結構改造

(1)快開隔膜壓濾機的入料方式改為單側入 料,解決卸包時中心入料孔內的積料問題,降低積 料對浮精水分的影響。

(2)將復合濾布改為強度大、不易阻塞、不易 變形、孔徑均勻等優點的單絲濾布,而且易清洗與 再生。每24 h(或利用停機時間)對濾布進行沖 刷、清洗一次,保證濾布孔隙不被堵塞,及時檢查 更換、修補破損濾布,確保完好與循環利用,降低 成本。 (3)通過減小兩端濾板排水孔,降低高壓風損 耗,從而保障中部濾餅水分不會因風壓衰減而偏 高。

操作方法變更

(1)將1次入料改為2次入料,即入料300 s 后改為壓榨20 s,再持續入料結束,在濾餅內形成 2層粗顆粒的透水層,降低其精煤水分。

(2)在精礦池內加設高壓風管進行吹風攪拌, 保證浮選精煤粒度的充分攪拌,使其粒度保持均勻 性。

(3)對快開隔膜壓濾機的操作程序進行改造, 使其壓榨和吹風可以同時進行,保證濾餅的松散 度,增加其透水透氣性。

粒度組成調整

將粗顆粒較多的跳汰精煤的離心液摻配入浮選 精煤,以提高浮選精煤中大于0.5 mm粒度的含 量。離心液的粒度組成見表5。 將粗煤泥分選機的精礦摻配入浮選精煤,以提 高浮選精煤中0.25 mm~0.5 mm粒度的含量。粗 煤泥分選機的精煤粒度組成見表6。 通過摻配跳汰精煤的離心液和粗煤泥分選機的 精煤后,浮選精煤粒度組成見表7,其大于0.25 產率達到45.33%。

改造效果

經過對浮選精煤的粒度組成的改變、設備結構 的改造以及操作方式的變化(入料300 s后改為壓 榨20 s,再持續入料結束,4次壓榨、4次吹風, 壓榨和吹風時間分別為90 s/次和40 s/次。其最終 的浮精水分,浮精全水分可降至20.1%和 18.5%,完全可以滿足浮選精煤水分指標的 要求。? 調整后337、339快開隔膜壓濾機浮精全水分(M。)統計表 % 包數 1 2 3 4 5 6 7 8 9 10 11 12 平均改造后精煤壓濾機脫水較加壓過濾機節能主要體現在:

(1)精煤壓濾機處理量大,每臺處理能力 36∥h:

(2)快開壓濾機總裝機功率小,且精煤壓濾機 在脫水過程中80%的時間采用給料泵本身的壓力脫水,最后壓榨脫水僅需20%時間,供風為間斷 性,螺桿壓縮機不需要長時間滿負荷運行;

(3)在大功率循環泵和給料泵’:加設對應型號 ABB系列變頻器,可通過降低泵I均運行電流,實 現節能。

結 語

以上簡要概述了陳四樓選煤廠浮選精煤的脫水 工藝,介紹了選煤廠成功采用快開隔膜壓濾 機代替加壓過濾機進行浮選精煤的脫水技術實踐。 經過連續一年多的試驗探索,陳四樓選煤廠采用快 開隔膜壓濾替代加壓過濾機,在實現節能降耗的目 標上取得了一定的進展,可以通過調整粒度組成、 設備構造以及操作方法的變更,實現浮選精煤水分 指標的合格穩定,不僅降低了設備投資與運行成 本,而且簡化了操作難度。

隨著市場供應寬松,煤炭價格大幅下降, 而用工與材料成本不斷提升,煤炭企業利潤空間將 不斷被壓縮,如何增收節支、節能降耗是每個企業 必須面對的課題,陳四樓選煤廠在浮選精煤脫水方 面的有益探索對選煤廠如何實現節能降耗具有一定 的借鑒價值。

建議精煤壓濾機沒備制造廠家結合選煤廠 煤質特點開展必要的試驗。選擇合適的入料粒度和 入料壓力等操作和設備參數,并結合現場使用經驗 對設備進行必要改進,以便更好地滿足生產企業需要。

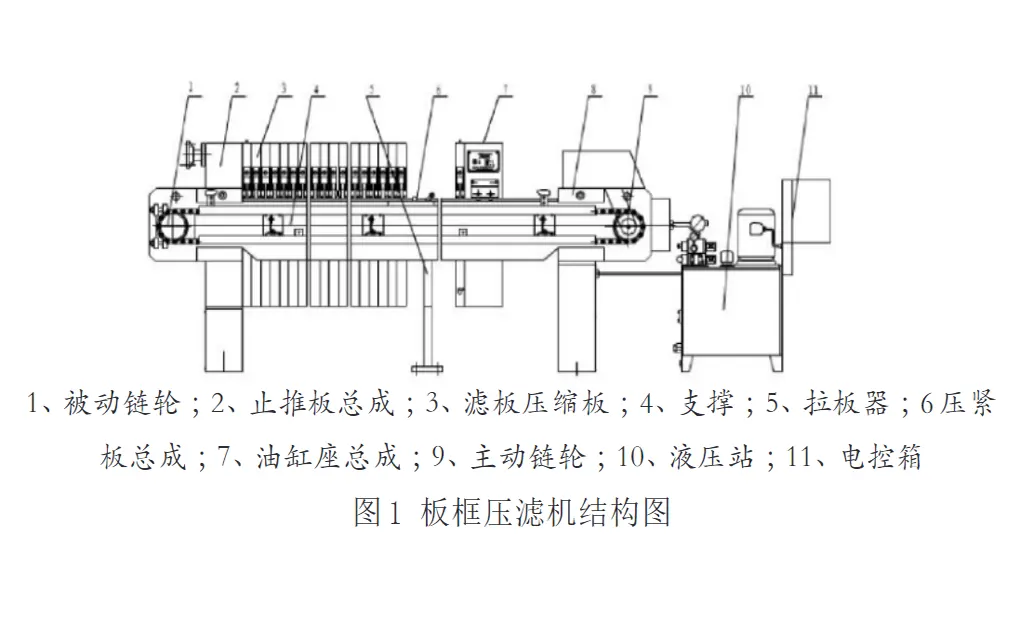

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機